Nghiên cứu điển hình: Nhà sản xuất linh kiện thiết bị đeo thông minh đã giảm 92% hư hỏng linh kiện như thế nào nhờ các phụ kiện nhỏ gọn của [Tên Công ty]

Nghiên cứu điển hình: Nhà sản xuất linh kiện thiết bị đeo thông minh đã giảm 92% hư hỏng linh kiện như thế nào nhờ sử dụng Microgrippers

Hồ sơ khách hàng: Một nhà sản xuất hợp đồng hàng đầu tại Mỹ chuyên về các linh kiện cho đồng hồ thông minh và thiết bị theo dõi sức khỏe. Khách hàng sản xuất 5 triệu linh kiện nhỏ mỗi năm (ví dụ: đầu nối PCB từ 3-15 mm, khung màn hình nhựa mỏng, và vỏ cảm biến phủ lớp bảo vệ).

Thách thức: Các linh kiện nhỏ, dễ vỡ thường bị hư hỏng, làm chậm quá trình sản xuất.

Trước hợp tác này, khách hàng gặp khó khăn trong việc tự động hóa việc xử lý các linh kiện nhỏ và dễ vỡ nhất của họ. Việc phụ thuộc vào các loại kẹp micro tiêu chuẩn và công cụ hút chân không đa dụng đã dẫn đến ba vấn đề chính:

1. Hư hỏng linh kiện nghiêm trọng

Khung màn hình nhựa mỏng (dày 0,8 mm) và vỏ cảm biến phủ lớp bảo vệ bị trầy xước hoặc bẹp do kẹp bằng kim loại tiêu chuẩn, dẫn đến tỷ lệ hư hỏng lên tới 12% (60.000 linh kiện lỗi mỗi tháng) và gây lãng phí vật liệu trị giá 48.000 USD.

2. Khả năng kẹp không ổn định đối với các đầu nối siêu nhỏ

các đầu nối PCB vi mô 3mm (được sử dụng trong pin đồng hồ thông minh) thường bị tuột khỏi dụng cụ chân không tiêu chuẩn trong quá trình chuyển đổi, gây ra hơn tám lần dừng dây chuyền mỗi ca làm việc (45 phút ngừng hoạt động mỗi ngày) và không đạt mục tiêu sản xuất.

3. Khả năng thích ứng kém với hình dạng không đều

Các chi tiết nhựa có kích thước không đồng đều (5-10mm) đòi hỏi phải điều chỉnh thủ công để phù hợp với kẹp có miệng hẹp, làm tăng thêm hai phút cho mỗi mẻ và làm chậm dây chuyền lắp ráp 18%.

"Các bộ phận của chúng tôi ngày càng nhỏ hơn mỗi năm, nhưng các thiết bị tiêu chuẩn không thể theo kịp," Giám đốc Điều hành Khách hàng chia sẻ. "Chúng tôi hoặc là sử dụng lực quá mạnh, làm vỡ bộ phận, hoặc lực kẹp quá yếu, khiến bộ phận bị rơi—một tình huống đôi bên đều thua thiệt."

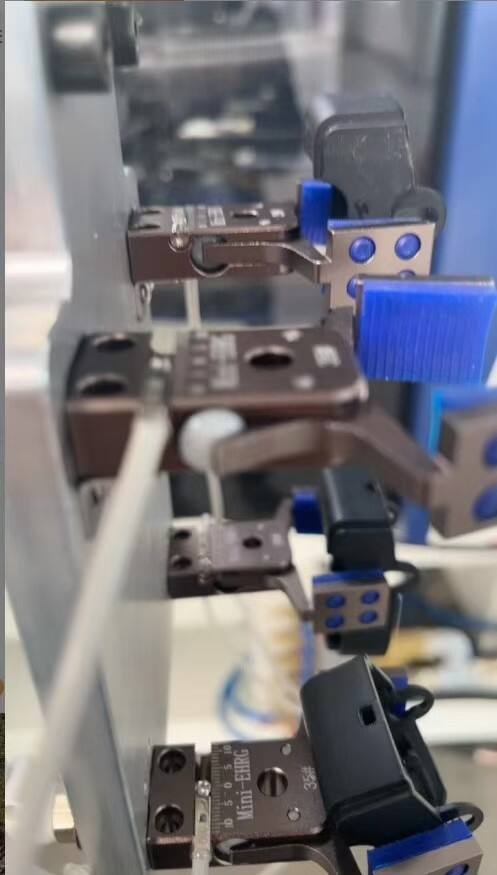

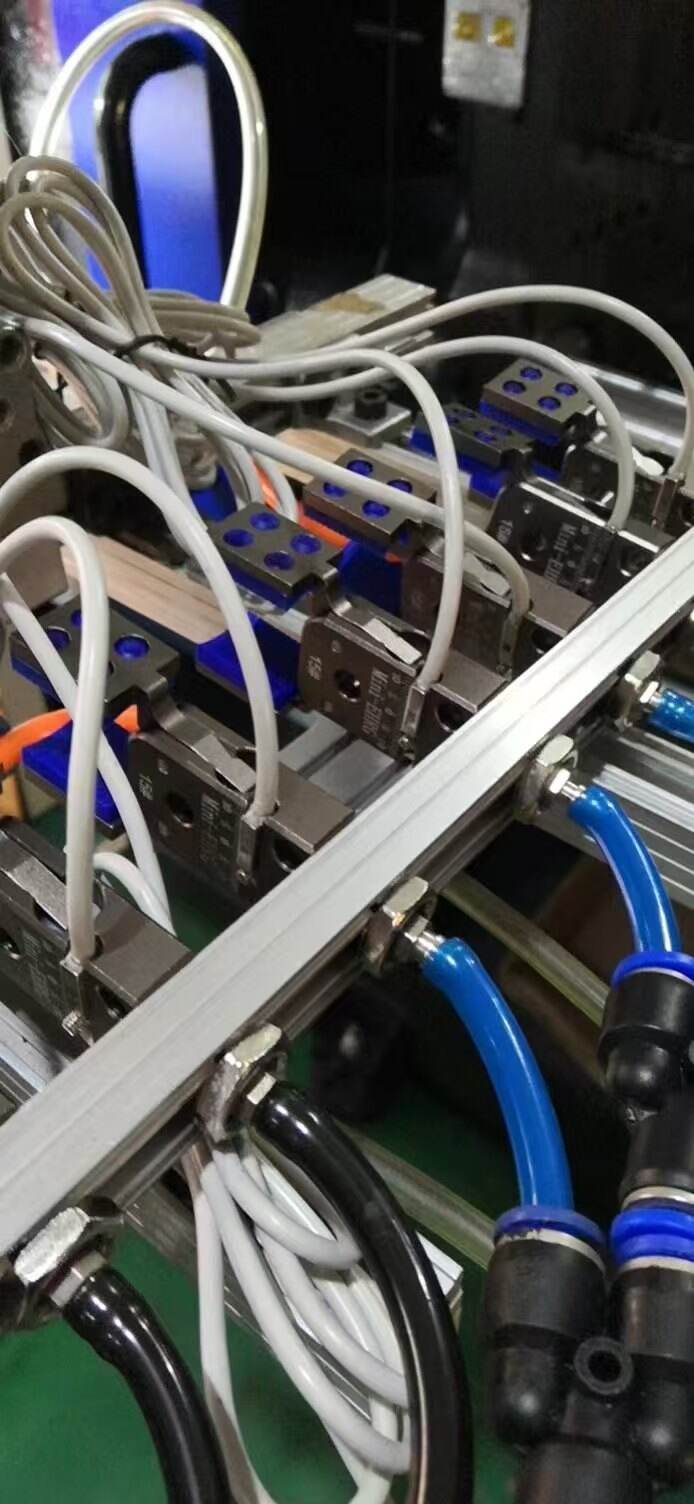

Giải pháp: Trọn bộ kẹp vi mô ba món của Intelligent Robotics—được thiết kế riêng cho nhu cầu vi mô

Sau khi rà soát dây chuyền lắp ráp của khách hàng và kiểm tra các bộ phận chính, chúng tôi đề xuất một giải pháp gồm ba sản phẩm, mỗi sản phẩm giải quyết một điểm đau cụ thể:

1. Kẹp chân không vi mô cho các đầu nối vi mô

Để giải quyết vấn đề đầu nối PCB 3mm bị trượt, chúng tôi đã triển khai một microgripper chân không – một công cụ siêu nhỏ gọn (15mm × 10mm) với lực hút chân không điều chỉnh thấp (5 kPa) để giữ chắc chắn mà không làm hỏng các chốt mỏng manh. Các tùy chỉnh chính:

Một đầu hút có đường kính 2mm (phù hợp với bề mặt trên của đầu nối) giúp loại bỏ tình trạng cản trở tiếp xúc với các chốt.

Tích hợp liền mạch với robot Yamaha YSM20 pick-and-place hiện có của khách hàng (không cần cấu hình lại dây chuyền).

2. Kẹp khí nén có đệm silicone cho các khung dễ vỡ

Đối với các khung màn hình nhựa mỏng và vỏ cảm biến có phủ lớp bảo vệ, kẹp khí nén có đệm silicone thay thế cho kẹp kim loại. Đệm silicone đạt tiêu chuẩn thực phẩm (dày 3mm) ôm sát bề mặt chi tiết và ngăn ngừa trầy xước, trong khi hệ thống dẫn động kép (thời gian phản hồi 0,2 giây) đáp ứng yêu cầu của dây chuyền sản xuất tốc độ cao.

3. Kẹp khí nén cỡ lớn và nhỏ cho các bulông bất thường

Để giảm thời gian điều chỉnh thủ công cho các loại bulông bất thường, bộ kẹp khí nén cỡ lớn và nhỏ (với độ rộng hàm kẹp 12 mm, gấp ba lần bộ kẹp mini tiêu chuẩn) mang lại sự linh hoạt để kẹp các loại bulông có kích thước từ 5-10 mm. Các miếng đệm hàm kẹp thay nhanh (bằng nhựa cho các bộ phận mềm, bằng kim loại cho các bộ phận cứng) cho phép khách hàng chuyển đổi giữa các mẻ sản xuất chỉ trong 30 giây.

Kết quả: Giảm 92% hư hỏng, tăng 28% tốc độ sản xuất

Trong vòng ba tuần sau khi triển khai đầy đủ, khách hàng đã ghi nhận những cải thiện đáng kể trong hoạt động vận hành:

"Ngay từ ngày đầu tiên, bộ kẹp chân không vi mô không làm rơi bất kỳ đầu nối nào," ông [Mike Lee] nói. "Còn các bộ kẹp silicone? Trước đây chúng tôi phải chọn ra một khung hoàn chỉnh từ 10 cái — giờ đây hầu như không có vết trầy xước nào. Chúng tôi thậm chí còn phân công lại hai công nhân từng làm lại sản phẩm sang các dây chuyền khác."

Về lâu dài, khách hàng kỳ vọng tiết kiệm 532.800 USD hàng năm nhờ giảm lãng phí và thời gian dừng máy, đạt được hoàn toàn lợi nhuận đầu tư (ROI) chỉ trong 2,7 tháng.

Lý do thành công: Chọn chính xác, không phải một cách tiếp cận "một kích thước phù hợp với tất cả"

Thành công của sự hợp tác này phụ thuộc vào hai yếu tố chính:

Thiết kế cụ thể cho từng bộ phận: Thay vì sử dụng công cụ chung, chúng tôi điều chỉnh kích thước, lực hút và vật liệu nắm bắt của mỗi máy móc với các bộ phận cụ thể của khách hàng (ví dụ: ly hút 2mm cho các đầu nối, miếng đệm silicone cho khung).

Tích hợp liền mạch: Tất cả các máy cầm tay hoạt động với các robot và dây chuyền sản xuất hiện có của khách hàng, loại bỏ thời gian ngừng hoạt động tốn kém do cấu hình lại.

Sẵn sàng giải quyết thử thách bắt vi?

Nhà sản xuất thiết bị đeo thông minh này chứng minh rằng những bộ phận nhỏ không phải là vấn đề lớn. Cho dù bạn đang làm việc với thiết bị điện tử 3mm, nhựa mỏng, hoặc các thành phần bất thường, dòng cầm tay mini của chúng tôi cung cấp độ chính xác, bảo vệ và tốc độ.

Các bước tiếp theo:

Yêu cầu thử nghiệm thành phần miễn phí (chúng tôi sẽ thử nghiệm phần của bạn với các móng và chia sẻ kết quả).

Xem