Студија случаја: Како је паметни произвођач носивих компоненти смањио оштећење делова за 92% са [Име компаније]s мини фиксерима

Студија случаја: Како је произвођач паметних носивих компоненти смарио оштећење делова за 92% помоћу микроприприппера

Профил клијента: водећи амерички произвођач уговора специјализован за компоненте за паметне сатове и фитнес тракере. Купац производи 5 милиона микро делова годишње (нпр. 3-15 мм ПЦБ конектори, танки пластични оквири за приказивање и премазани корпуси сензора).

Проблем: Мали, деликатни делови су били склони да се ломају, што је успорило производњу.

Пре ове сарадње, купац се трудио да аутоматизује руковођење својим најмањим, најкрехкијим компонентама. Њихова зависност од стандардних микроприхваћача и вакуумних алата за општу употребу довела је до три кључна питања:

1. у вези са Катастрофалне оштећење делова

Тене пластичне екране дебелине 0,8 мм и покривени сензорски корпуси би били огребани или сломљени стандардним металним заграбљачима, што би резултирало оштећењем од 12% (60.000 дефектних делова месечно) и материјалним отпадом од 48.000 долара.

2. Уколико је потребно. Ненадежно држење микро конектора

3 мм микро ПЦБ конектори (који се користе у батеријама паметних сатова) би се одвијали од стандардног вакуумског алата током преноса, изазивајући преко осам заустављања линије по смени (45 минута неисправности дневно) и пропуштајући производне циљеве.

3. Уколико је потребно. Слаба прилагодљивост неправилним облицима

Пластични затварачи неправилне величине (5-10 мм) захтевали су ручно подешавање затицања са уским устијем, додајући две минуте свакој партији и успоравајући конвејтер за 18%.

"Наше компоненте су све мање сваке године, али стандардни алати нису могли да наставе", рекао је директор за операције са купцима. "Или користимо превише силе, што сломи део, или превише мало прихватања, што доводи до тога да се изгуби"

Решење: Интелигентна роботика три дела микроприхватника сет прилагођен за микро потребе

Након прегледа купац конзоле и тестирања њених кључних компоненти, препоручили смо решење које се састоји од три производа, сваки који се бави одређеном болном тачком:

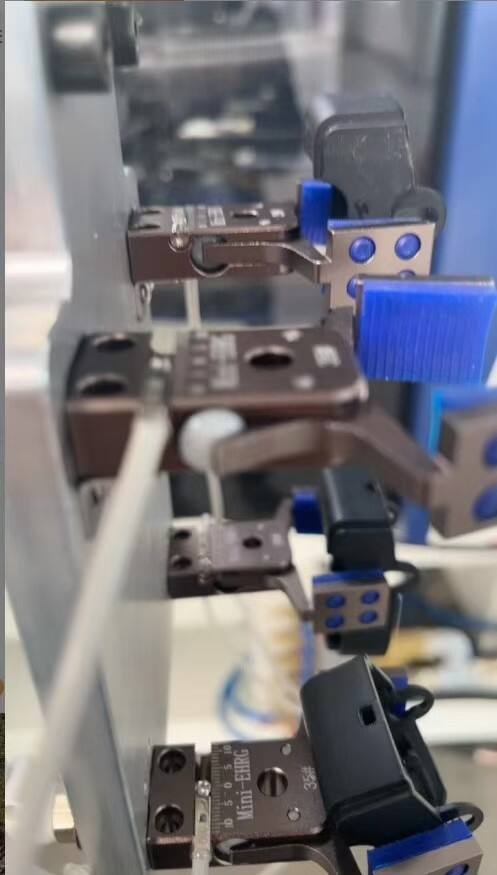

1. у вези са Вакуумски микроприграпир за микро конекторе

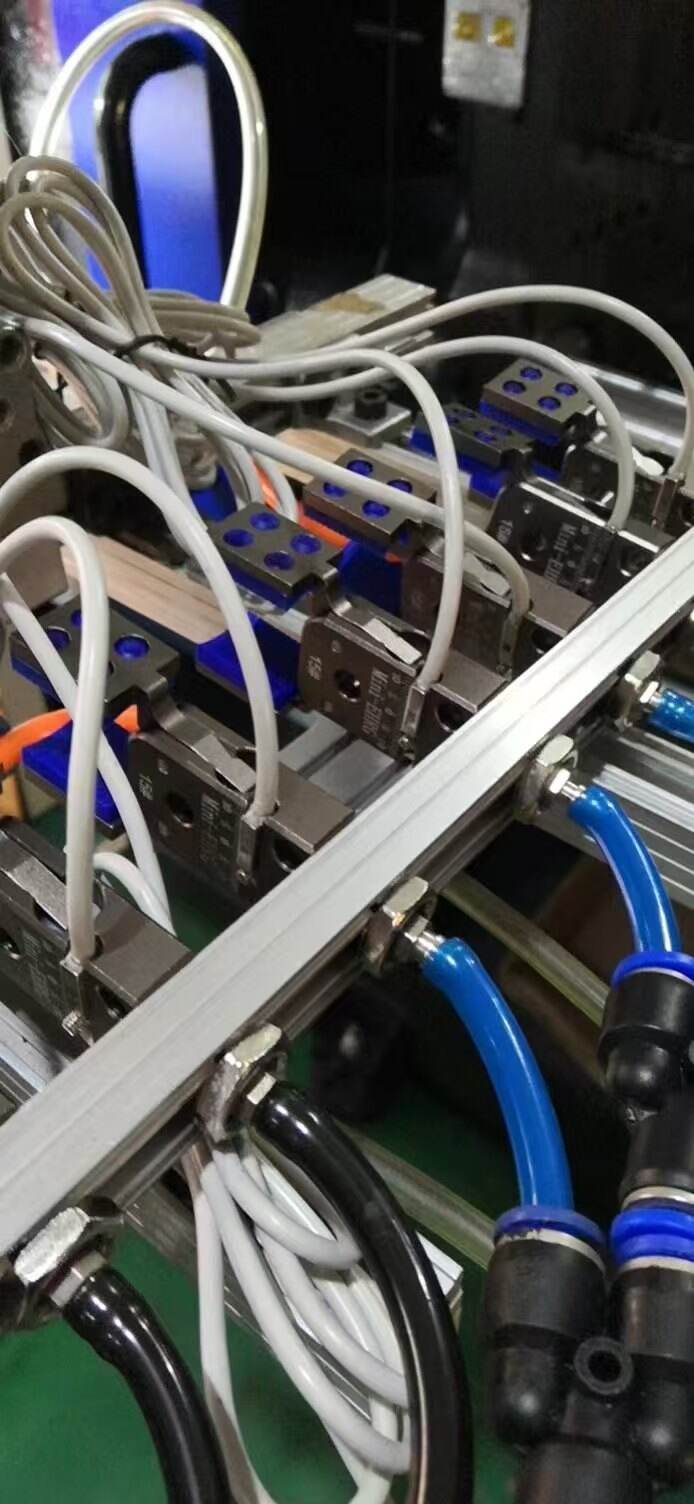

Да би се решио проблем конектора 3мм ПЦБ који се клизу, применили смо вакуумски микроприприпер - ултра компактен (15мм × 10мм) алат са прилагодљивим сисањем ниског притиска (5 кПа) за сигурно држање без оштећења деликатних пина. Кључне прилагођавања:

Сасивачка чаша дијаметара 2 мм (која се уклапа у горњу површину конектора) елиминише препреку контакта са пином.

Интегриран са постојећим роботом за одабирање и постављање Yamaha YSM20 (не захтева се реконфигурација линије).

2. Уколико је потребно. Пневматичне заплене од силиконских падова за крхке оквире

За танке пластичне оквире екрана и премазану сензорску кутију, пневматичне заграбе са силиконским падом замењују металне заграбе. Силиконска подлога за храну (3 мм дебљине) одговара површини делова и елиминише гребење, док двоструки погон (0,2-секунди време одговора) задовољава захтеве брзе производње.

3. Уколико је потребно. Пневматичне широке и мале заплене за нерегуларне заплене

Да би се смањило време ручног подешавања за нерегуларне затвараче, пневматичне широке и мале затвараче (са ширином жабке од 12 мм, три пута шире од стандардних мини затварача) пружају флексибилност за затвараче величине од 5-10 мм. Уставке за брзо мењање вилице (пластика за меке делове, метал за тврде делове) омогућавају купцима да мењају партије за само 30 секунди.

Резултати: 92% смањење штете, 28% повећање брзине производње

У року од три недеље од потпуне имплементације, купац је доживео значајна оперативна побољшања:

"Од првог дана, микроприхватор за вакуум није изгубио ни један коннектор", рекао је [Мајк Ли]. "А силиконе заграбе? Раније смо морали да изаберемо један нетакнут оквир од десет, а сада је једва и гребање. Чак смо успели да прерасположимо два оператера који су прерађивали систем на друге линије".

У дугорочном смислу, купац очекује да ће уштедети 532.800 долара годишње смањењем отпада и времена простора, постижући потпуни повратак инвестиције (ROI) за само 2,7 месеца.

Разлог за успех: Прецизност, а не "један размер за све" приступ

Успех ове сарадње зависи од два кључна фактора:

Дизајн специфичан за делове: Уместо коришћења општог алата, прилагођавамо величину сваког запцача, силу за сисање и материјал за стицање специфичном делу клијента (нпр. 2 мм сисачке чаше за спојнике, силиконске подлоге за оквире).

Интеграција без кофти: Сви заграбивачи раде са постојећим роботима и производњским линијама купаца, елиминишући скупо време простора због реконфигурације.

Спреман да решиш своје изазове микроприхватања?

Овај производилац паметних носивих уређаја доказује да мали делови не морају значити велике проблеме. Било да радите са 3мм електроном, танком пластиком или неправилним компонентама, наша линија мини заграбљавачи пружа прецизност, заштиту и брзину.

Следећи кораци:

Замолите бесплатни тест компоненте (пробаћемо ваш део са заграбицама и поделити резултате).

Поглед