Caso Studio: Come un produttore di componenti per indossabili intelligenti ha ridotto i danni alle parti del 92% con [Nome Azienda] Mini Fixtures

Caso Studio: Come un Produttore di Componenti per Indossabili Intelligenti ha Ridotto i Danni alle Parti del 92% Utilizzando Microgripper

Profilo del Cliente: Un importante produttore statunitense specializzato nella produzione di componenti per smartwatch e dispositivi di fitness. Il cliente produce annualmente 5 milioni di microcomponenti (ad esempio, connettori PCB di 3-15 mm, telai di visualizzazione in plastica sottile e alloggiamenti per sensori rivestiti).

Sfida: I componenti piccoli e delicati erano soggetti a rotture, rallentando la produzione.

Prima di questa collaborazione, il cliente aveva difficoltà ad automatizzare la manipolazione dei componenti più piccoli e fragili. La dipendenza da micro-pinze standard e da utensili a vuoto generici ha portato a tre problemi principali:

1. Danni Catastrofici ai Componenti

I telai di visualizzazione in plastica sottile (spessi 0,8 mm) e gli alloggiamenti per sensori rivestiti venivano graffiati o schiacciati dalle pinze metalliche standard, causando un tasso di danneggiamento fino al 12% (60.000 componenti difettosi al mese) e un costo di $48.000 in materiali sprecati.

2. Presa non affidabile dei microconnettori

i connettori PCB micro da 3 mm (utilizzati nelle batterie degli smartwatch) uscivano da un attrezzo a vuoto standard durante il trasferimento, causando oltre otto fermi linea per turno (45 minuti di fermo macchina al giorno) e mancati obiettivi di produzione.

3. Scarsa adattabilità a forme irregolari

Gli accessori di plastica di dimensioni irregolari (5-10 mm) richiedevano un aggiustamento manuale sul morsetto a bocca stretta, aggiungendo due minuti per ogni lotto e rallentando la linea di assemblaggio del 18%.

"I nostri componenti diventavano sempre più piccoli ogni anno, ma gli attrezzi standard non riuscivano a stare al passo," ha dichiarato il Direttore delle Operazioni Clienti. "O usavamo troppa forza, rompendo la parte, o avevamo una presa troppo debole, causando la perdita del pezzo: una situazione perdente in entrambi i casi."

Soluzione: Set di micro pinze intelligenti di Intelligent Robotics – studiate per esigenze microscopiche

Dopo aver analizzato la linea di assemblaggio del cliente e testato i componenti principali, abbiamo consigliato una soluzione composta da tre prodotti, ciascuno dei quali affronta un preciso problema:

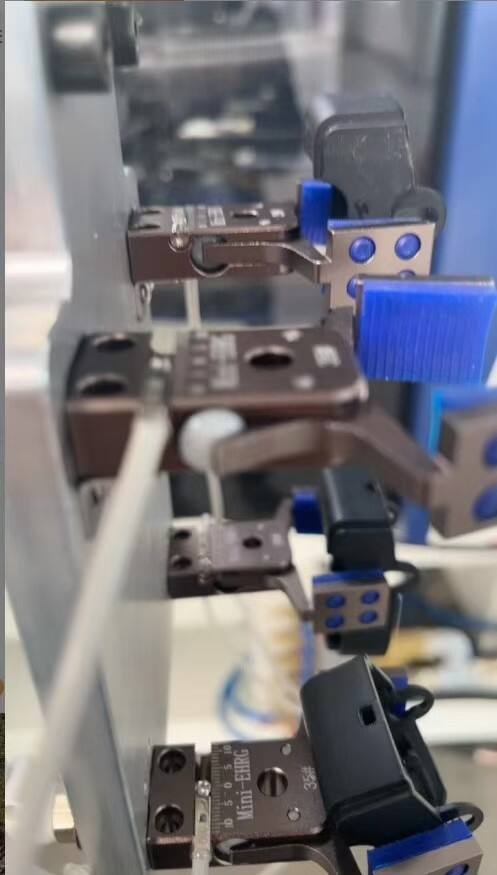

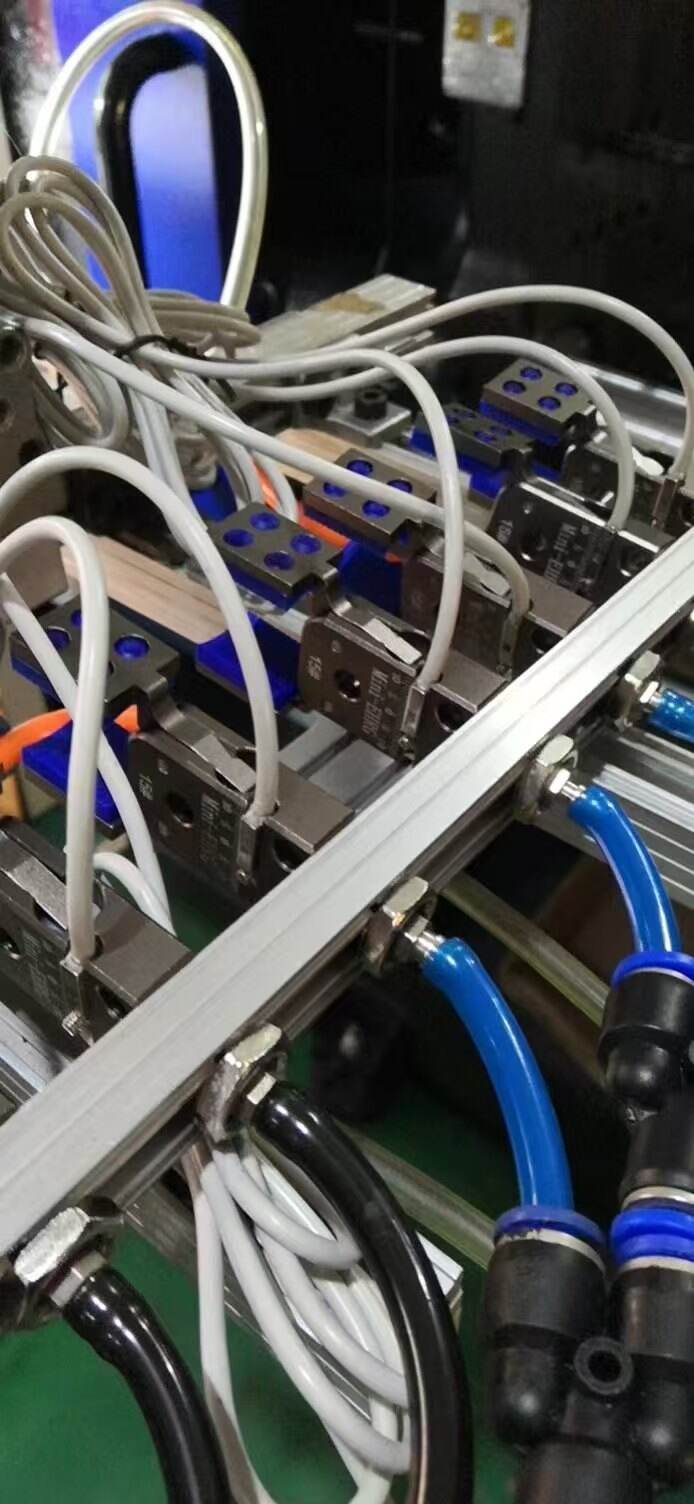

1. Micro pinza a vuoto per Connettori Micro

Per risolvere il problema dello slittamento dei connettori PCB da 3mm, abbiamo utilizzato una micro-pinza a vuoto, uno strumento ultra compatto (15mm × 10mm) con aspirazione a bassa pressione regolabile (5 kPa) per una presa sicura senza danneggiare i delicati perni. Personalizzazioni principali:

Un cuscinetto aspirante con diametro di 2mm (che si conforma alla superficie superiore del connettore) elimina l'ostacolo al contatto dei perni.

Integrata con il robot a incollare e posizionare esistente Yamaha YSM20 del cliente (nessuna necessità di riconfigurare la linea).

2. Pinze pneumatiche con cuscinetto in silicone per telai fragili

Per telai sottili in plastica per display e alloggiamenti di sensori rivestiti, le pinze pneumatiche con cuscinetto in silicone sostituiscono le pinze metalliche. Il cuscinetto in silicone atossico (spesso 3 mm) si conforma alla superficie del pezzo ed elimina graffi, mentre l'azionamento doppio (tempo di risposta di 0,2 secondi) soddisfa le esigenze delle linee di produzione ad alta velocità.

3. Pinze pneumatiche larghe e piccole per elementi di fissaggio irregolari

Per ridurre il tempo di regolazione manuale per fissaggi irregolari, le pinze pneumatiche larghe e piccole (con una larghezza della mandibola di 12 mm, tre volte più larga rispetto alle pinze mini standard) offrono la flessibilità necessaria per afferrare fissaggi di dimensioni comprese tra 5-10 mm. Gli inserti intercambiabili per le mandibole (plastica per parti delicate, metallo per parti resistenti) permettono ai clienti di cambiare lotto in soli 30 secondi.

Risultati: 92% di riduzione dei danni, 28% di aumento della velocità di produzione

Entro tre settimane dall'implementazione completa, il cliente ha riscontrato significativi miglioramenti operativi:

"Fin dal primo giorno, la micro-pinza a vuoto non ha fatto cadere nemmeno un connettore", ha dichiarato [Mike Lee]. "E le pinze in silicone? Prima dovevamo scegliere un telaio intatto ogni 10—ora ci sono a malapena dei graffi. Siamo persino riusciti a riassegnare due operatori che dovevano riparare il sistema ad altre linee."

A lungo termine, il cliente prevede di risparmiare 532.800 dollari all'anno grazie alla riduzione degli sprechi e dei tempi di inattività, raggiungendo un ritorno completo sull'investimento (ROI) in soli 2,7 mesi.

Motivo del successo: Precisione, non un approccio "one-size-fits-all"

Il successo di questa collaborazione si basa su due fattori chiave:

Progettazione specifica per il particolare: invece di utilizzare attrezzature generiche, adattiamo la dimensione del gripper, la forza di aspirazione e il materiale di presa alle specifiche del cliente (ad esempio, ventose da 2 mm per connettori, cuscinetti in silicone per telai).

Integrazione senza soluzione di continuità: Tutti i gripper funzionano con i robot e le linee di produzione esistenti del cliente, eliminando costosi tempi di inattività dovuti alla riconfigurazione.

Pronto a risolvere le tue sfide di micro-presa?

Questo produttore di dispositivi indossabili intelligenti dimostra che le piccole dimensioni dei componenti non devono necessariamente significare grandi problemi. Che tu stia lavorando con elettronica da 3 mm, plastica sottile o componenti irregolari, la nostra gamma di mini gripper garantisce precisione, protezione e velocità.

Passi successivi:

Richiedi un test gratuito del componente (testeremo il tuo particolare con i gripper e condivideremo i risultati).

Visualizzazione