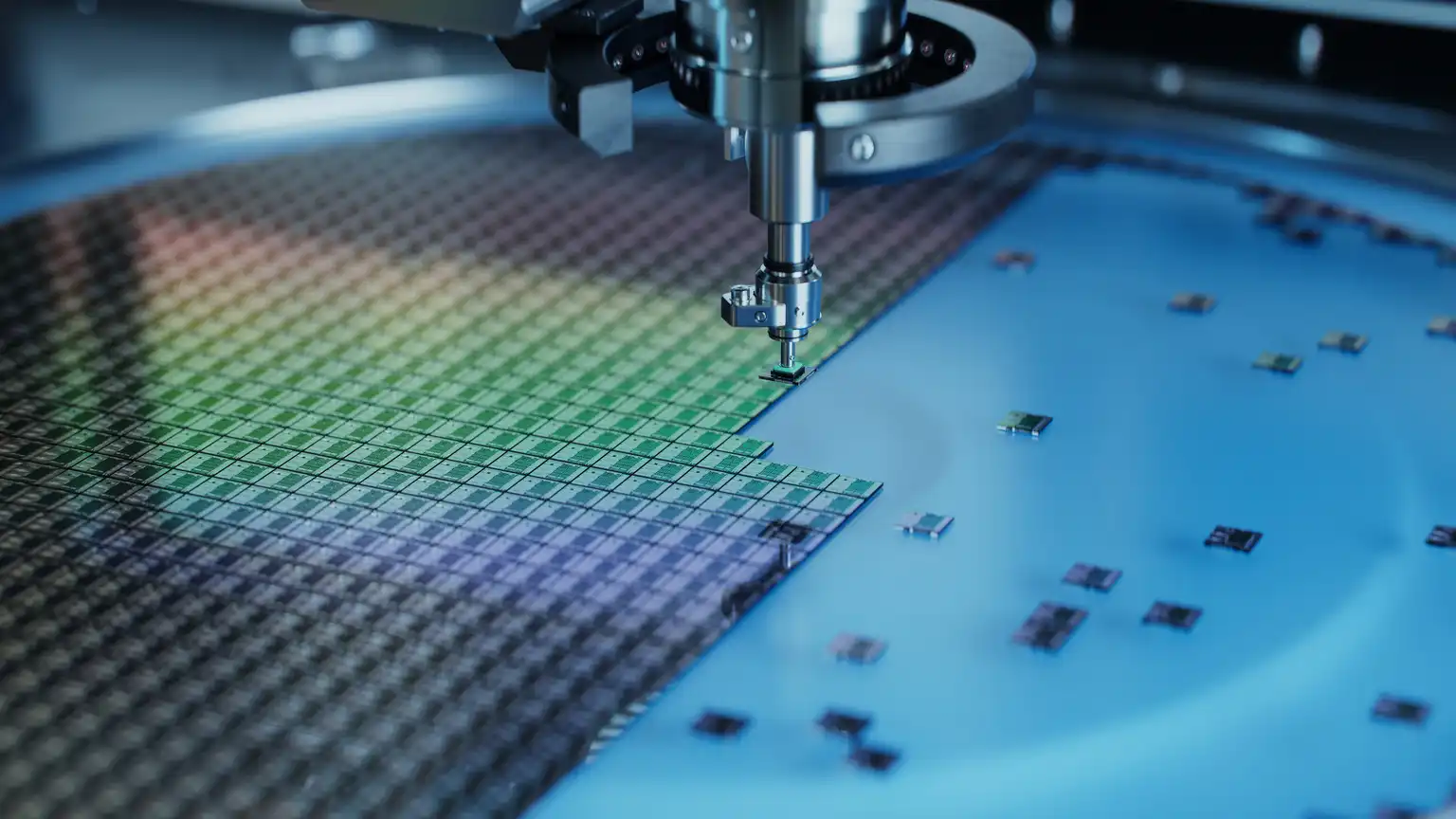

Вакуумний пневматичний чак: інструмент з "субмікронною" точністю для виробництва напівпровідників

Глобальна чипова промисловість стикається з подвійними викликами: обмеженням зменшення товщини кристалів (товщина процесу 3нм ≈ 0,1 мм) та проблемою підвищення видачі (плотність дефектів має бути <0,01/см²). Традиційні роботизовані мандрени суттєво обмежені у розвитку через мікронапруження (втрати видачі перевищують 5%) та неподконтрольну чистоту (частка частинок у середовищі класу 1 перевищує норму на 18%). Вакуумні пневматичні держаки стають ключем до перебору фізичних обмежень завдяки контактним поверхням нанорозмірностей та інтелектуальному відводженню статичного електричества. Ринок полупровідникової автоматизації очікується досягне $89,2 млрд до 2025 року (за прогнозом Gartner), а проникнення вакуумної технології, ймовірно, перевищить 70%.

Технологічні досягнення в чотирьох ключових сценаріях

- Перевезення пластин: Ультратонкі кремнієві пластини можуть переноситися без пошкоджень

Проблеми відраслі: Рівень зламу пластибин 300мм під час ручного оброблення >2%, а мікротріщини призводять до втрат $2.3 мільярда щороку (звіт SEMI 2025).

Азійський дизайн для підвищення ефективності:

▶ Система протидії флуктуаціям напруги (адаптивність до сітки ±25%)

▶ Модуль швидкої заміни (переключення продукції <45 секунд)

2. Монтаж чипів: позиціонування з точністю менше мікрометра

Технологічна революція:

Недоліки традиційного розв'язку: похибка монтування ±5μm, термічна деформація, що призводить до холодних паяльних сполук, частота шкоди від ЕСD 0.8%.

Розв'язок за допомогою вакуумного присоса : візуальна компенсація позиційної точності ±0.1μм, реальна компенсація температури (ΔT<0.1℃) зменшена до 0.05%.

3. Тест упаковки: стабільна робота в екстремальних умовах.

Руйнувальна цінність:

Хімічно стійкий матеріал: Стійкість до етching рідини/кислотного пару (термін служби > 500,000 циклів).

Система адаптації до високих температур: Точність зберігається на рівні ±1μm у середовищі рефлоу-пайки 300℃.

Глобальні випадки:

Виробнича лінія TSMC 3nm: коефіцієнт викиду підвищено до 99.95%.

Малайзійська фабрика упаковки та тестування: термін окупності інвестицій складає лише 8 місяців.

Економія витрат:

Втрати від фрагментації зменшилися на 90%.

Вартість обслуговування зменшилася на 40%.

Швидкість установки збільшилася на 35%.

Видача зросла до 99.98%.

Уникнуто втрат у розмірі $120 мільйонів через ЕСD щороку.