Дослідження випадку: Як виробник компонентів для розумного одягу скоротив пошкодження деталей на 92% за допомогою міні-утримувачів [Company Name]

Дослідження випадку: Як виробник компонентів для «розумного» одягу скоротив пошкодження деталей на 92% за допомогою мікрогриперів

Профіль клієнта: провідний американський виробник на замовлення, який спеціалізується на компонентах для розумних годинників і трекерів фітнесу. Клієнт виробляє щорічно 5 мільйонів мікрочастин (наприклад, дрібні друковані з’єднувачі розміром 3-15 мм, тонкі пластикові рамки дисплеїв та покриті корпуси сенсорів).

Виклик: маленькі, делікатні частини схильні до пошкоджень, що уповільнює виробництво.

До цього співпраці клієнт стикався з труднощами у автоматизації обробки найменших і найбільш крихких компонентів. Використання стандартних мікрозахопів та універсальних вакуумних інструментів призводило до трьох основних проблем:

1. Катастрофічні пошкодження частин

Тонкі пластикові рамки дисплеїв (товщиною 0,8 мм) та покриті корпуси сенсорів подряпувалися або стискався стандартними металевими захопами, що призводило до рівня пошкоджень до 12% (60 000 дефектних частин на місяць) та втратам матеріалів на суму 48 000 доларів США.

2. Ненадійне захоплювання мікроз’єднувачів

3-міліметрові мікро-конектори для друкованих плат (використовуються в акумуляторах розумних годинників) зісковзували зі стандартного вакуумного інструменту під час перенесення, що призводило до більш ніж восьми зупинок лінії за зміну (45 хвилин простою на день) і невиконання виробничих завдань.

3. Погана адаптованість до неправильних форм

Пластикові кріплення неправильної форми (5–10 мм) вимагали ручного регулювання вузького затискача, що додавало дві хвилини до кожної партії і уповільнювало конвеєр на 18%.

"Компоненти наших продуктів з кожним роком стають меншими, але стандартні інструменти не встигають за цим", — сказав директор з обслуговування клієнтів. "Або ми використовуємо занадто велику силу, що руйнує деталь, або занадто слабкий захоплювач, через що деталь втрачається — виходить програшна ситуація."

Рішення: Набір мікрозахопів Intelligent Robotics — три штуки, створені для мікрозавдань

Ознайомившись з виробничою лінією клієнта та протестувавши її ключові компоненти, ми запропонували рішення, що складається з трьох продуктів, кожен з яких вирішує конкретну проблему:

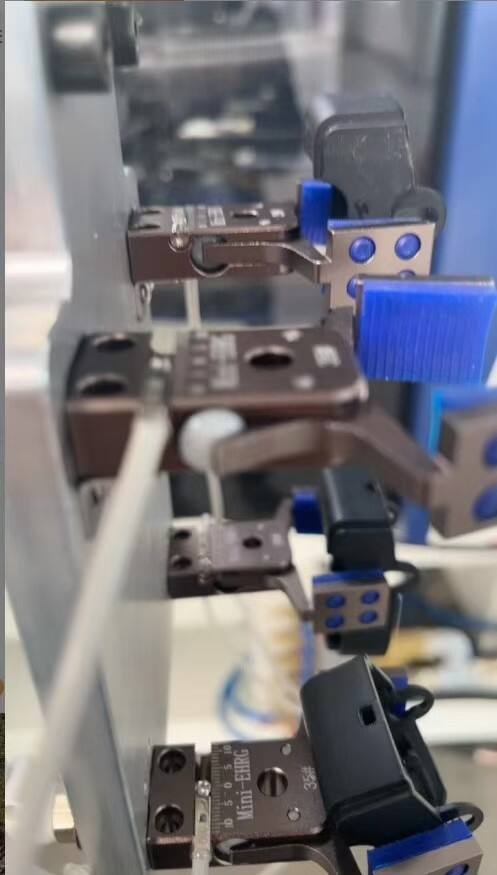

1. Вакуумний мікрозахоп для міроконекторів

Щоб вирішити проблему зі зсуву контактів друкованих плат (3 мм), ми використали вакуумний мікрозахоп — надкомпактний (15 мм × 10 мм) інструмент з регульованою низьким тиском системою засмоктування (5 кПа) для надійного утримання без пошкодження делікатних контактів. Основні модифікації:

Сопло засмоктування діаметром 2 мм (яке повторює верхню поверхню контакту) усуває перешкоди для контакту контактів.

Інтеграція з існуючим роботом Yamaha YSM20 для збирання та розміщення (не вимагає переналаштування лінії).

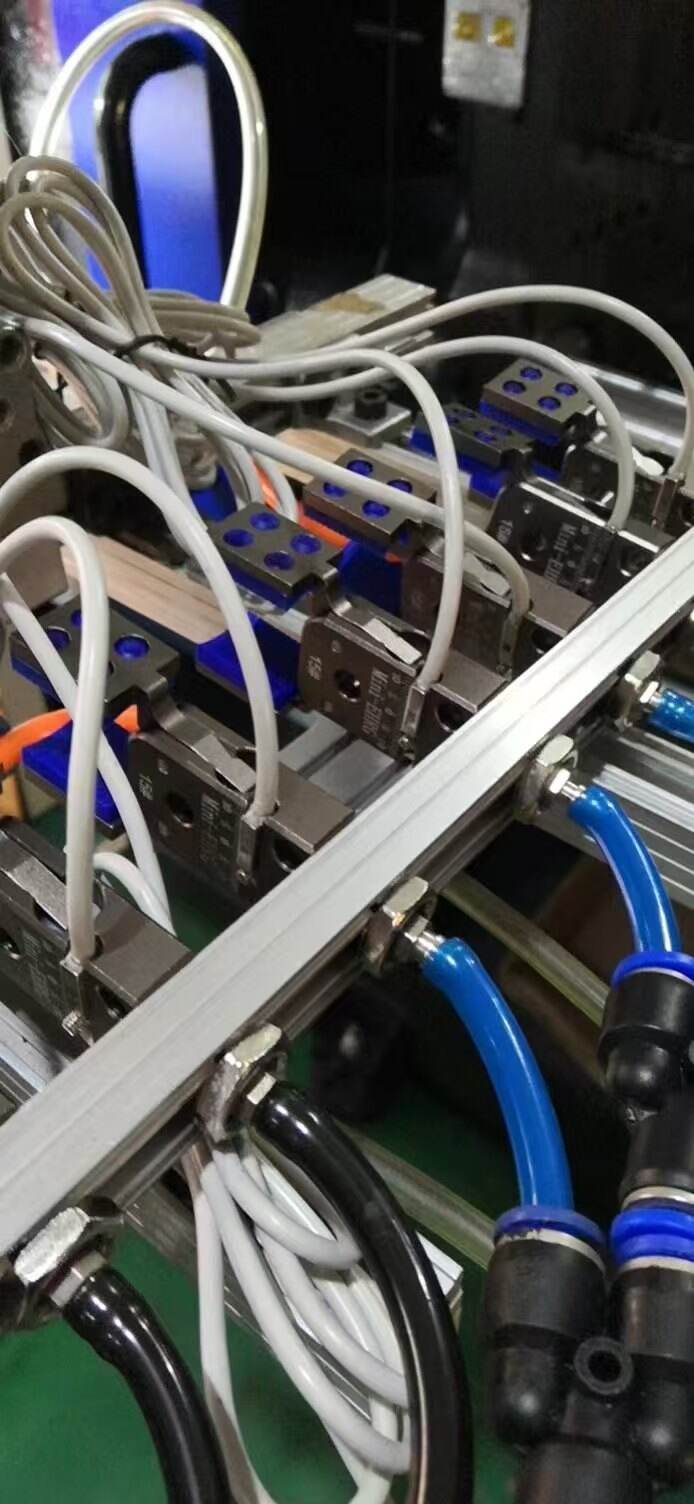

2. Пневматичні захопи з сілікагелевою накладкою для крихких рамок

Для тонких пластикових рамок дисплеїв і корпусів сенсорів з покриттям використовуються пневматичні захопи з сілікагелевою накладкою замість металевих. Накладка з харчового сілікагелю (товщиною 3 мм) повторює поверхню деталі та запобігає подряпинам, а двосторонній привід (час реакції 0,2 с) відповідає вимогам високошвидкісних виробничих ліній.

3. Пневматичні широкі та маленькі захопи для неправильних кріпильних елементів

Щоб скоротити час ручної настройки для неправильних кріпильних елементів, пневматичні захоплювачі великих і малих розмірів (з шириною щелепи 12 мм, утричі ширше, ніж стандартні міні-захоплювачі) забезпечують гнучкість у захопленні кріплень від 5 до 10 мм. Швидкозмінні вставки щелеп (пластикові для м’яких деталей, металеві для твердих) дозволяють клієнту перемикати партії всього за 30 секунд.

Результати: скорочення пошкоджень на 92%, збільшення швидкості виробництва на 28%

Упродовж трьох тижнів після повної реалізації клієнт відчув суттєві удосконалення в роботі:

«З самого першого дня мікрозахоплювач не випустив жодного з’єднувача», — сказав [Майк Лі]. «А як щодо силиконових захоплювачів? Раніше ми мусили вибирати одну цілу рамку з десяти — тепер ледве помітні подряпини. Навіть вдалося перевести двох операторів, які займалися повторною обробкою системи, на інші лінії».

У довгостроковій перспективі клієнт очікує щорічно заощадити 532 800 доларів США за рахунок зменшення відходів і простоїв, досягнувши повного повернення інвестицій (ROI) всього за 2,7 місяця.

Причина успіху: точність, а не підхід «один розмір пасує всім»

Успіх цієї співпраці залежить від двох ключових факторів:

Конструкція, що залежить від деталі: замість використання загальних інструментів, ми підлаштовуємо розмір захоплювача, силу вакууму та матеріал захоплення під конкретну деталь клієнта (наприклад, вакуумні чашки 2 мм для з’єднувачів, силиконові накладки для рам).

Безперервна інтеграція: усі захоплювачі сумісні з існуючими роботами та виробничими лініями клієнтів, що усуває витратні зупинки виробництва через переобладнання.

Готові вирішити ваші завдання мікрозахопу?

Цей виробник розумних носимих пристроїв доводить, що маленькі деталі не обов’язково означають великі проблеми. Незалежно від того, чи ви працюєте з електронікою розміром 3 мм, тонкими пластиками чи неправильними компонентами, наша лінійка міні-захоплювачів забезпечує точність, захист і швидкість.

Наступні кроки:

Замовте безкоштовне тестування вашої деталі (ми протестуємо вашу деталь із захоплювачами та поділимося результатами).

Бачити