Case Study: Hur en tillverkare av komponenter för smart wearables minskade skador på komponenter med 92 % med [Företag Namn]s mini-fixture

Fallstudie: Hur en tillverkare av komponenter till smarta wearables lyckades minska skador på delar med 92 % genom att använda mikrogrepphållare

Kundprofil: En ledande amerikansk kontraktstillverkare som specialiserar sig på komponenter för smartklokor och fitness-trackers. Kunden tillverkar 5 miljoner mikrodelar årligen (t.ex. 3-15 mm PCB-kontakter, tunna plastiska displayramar och belagda sensorkapslingar).

Utmaning: Små, skröpliga delar var benägna att gå sönder, vilket saktade ner produktionen.

Innan detta samarbete hade kunden svårt att automatisera hanteringen av sina minsta och mest skröpliga komponenter. Deras beroende av standard mikrogrepp och allmänna sugverktyg ledde till tre huvudproblem:

1. KATASTROFAL DELSKADA

Tunna plastiska displayramar (0,8 mm tjocka) och belagda sensorkapslingar slogs eller krossades av standard metallgrepp, vilket resulterade i en skaderate på upp till 12 % (60 000 defekta delar per månad) och 48 000 USD i materialspill.

2. Olicensierat grepp av mikrokontakter

3 mm mikro PCB-kontakter (använda i smartklockors batterier) skulle lossna från ett standardvakuumverktyg under överföringen, vilket orsakade över åtta linjehållningar per skift (45 minuters driftstopp per dag) och missade produktionsmål.

3. Dålig anpassningsförmåga till oregelbundna former

Oregelbundet stora plastklämmor (5-10 mm) krävde manuell justering av käften med smal öppning, vilket lade till två minuter per batch och saktade ner monteringslinjen med 18%.

"Våra komponenter blev mindre varje år, men standardverktyg kunde inte hänga med", sa kunddriftschefen. "Antingen använder vi för mycket kraft, vilket förstör delen, eller så har vi för svag grepp, vilket får den att gå förlorad – en situation där man inte vinner något."

Lösning: Intelligent Robotics' mikrogreppsatser – anpassade för mikrobehov

Efter att ha granskat kundens monteringslinje och testat dess nyckelkomponenter rekommenderade vi en lösning som består av tre produkter, var och en som riktade sig mot en specifik problematik:

1. Vakuum-mikrogrepp för mikrokontakter

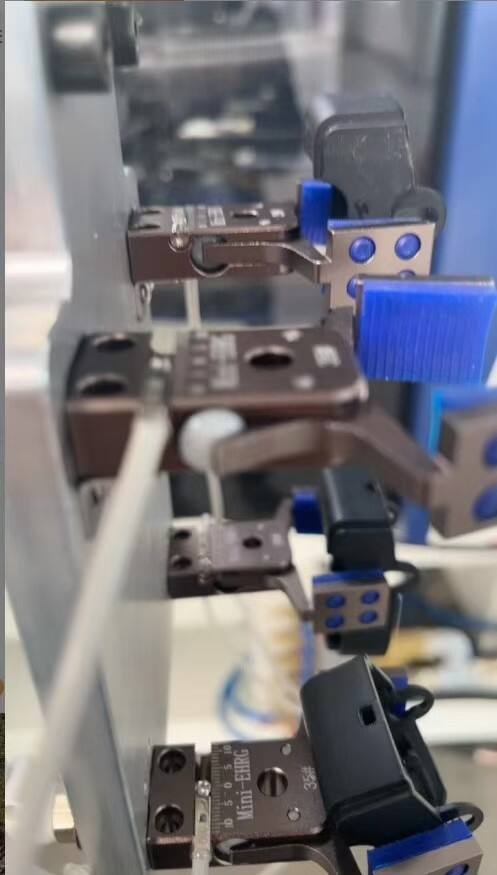

För att åtgärda problemet med att 3 mm PCB-kontakter halkar använde vi en vakuummikrogrepp – ett ultrakompakt (15 mm × 10 mm) verktyg med justerbar lågtryckssugning (5 kPa) för ett säkert grepp utan att skada ömtåliga stift. Viktiga anpassningar:

En sugkopp med 2 mm i diameter (som anpassar sig till kontakten yta) eliminerar stiftkontaktens hinder.

Integrerad med kundens befintliga Yamaha YSM20-pick-and-place-robot (ingen linjerekonfiguration krävs).

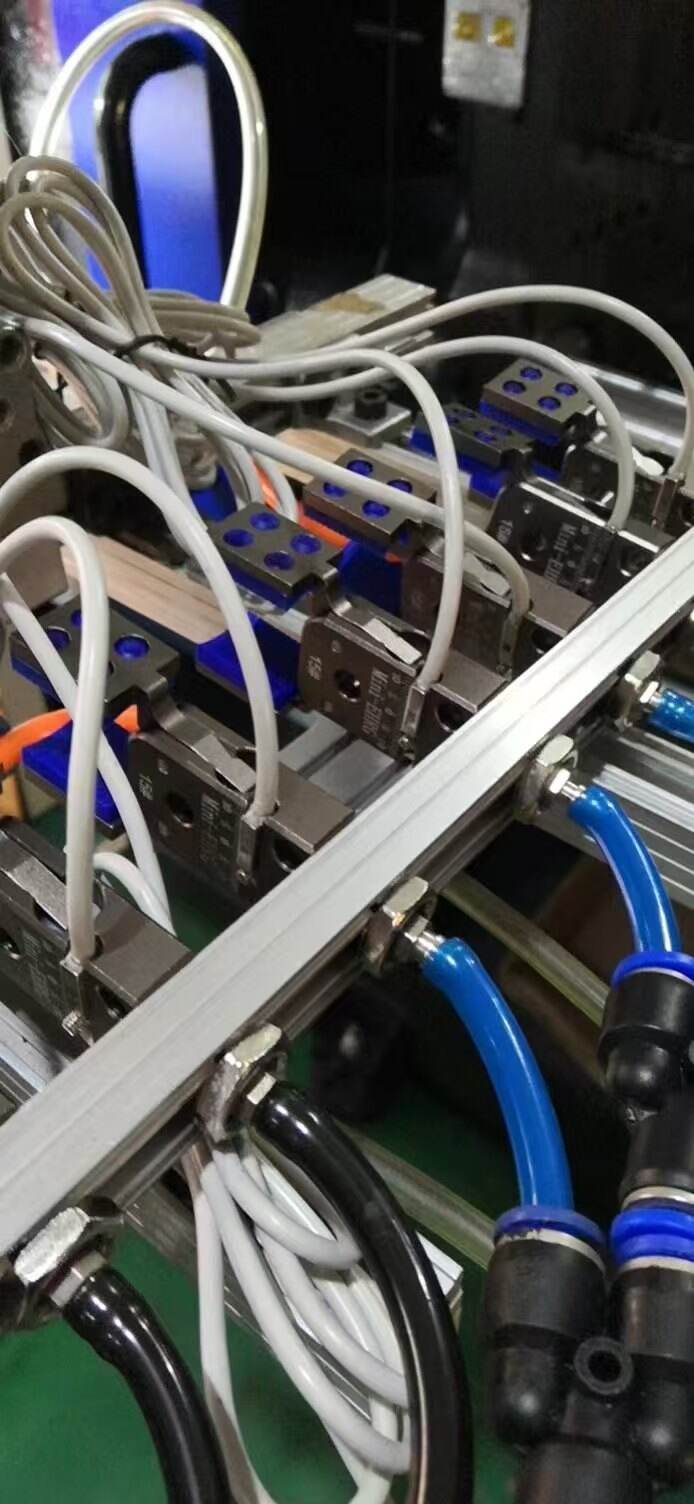

2. Silikongrepp med pneumatisk drift för skröpliga rammar

För tunna plastiska displayramar och belagda sensorhus ersätter silikongrepp med pneumatisk drift metallgrepp. Silikonmattan av livsmedelsklass (3 mm tjock) anpassar sig till komponentens yta och eliminerar repor, medan dubbelverkande drivmekanism (0,2 sekunders responstid) möter kraven från höghastighetsproduktionslinjer.

3. Pneumatiska breda och små grepp för oregelbundna fästelement

För att minska den manuella justeringstiden för oregelbundna fästelement tillhandahåller den pneumatiska griparen med breda och små käkar (med en käkbredd på 12 mm, tre gånger bredare än standard mini-gripare) flexibiliteten att kunna greppa fästelement i storlekar från 5–10 mm. Snabbt utbytbara käkinsatser (plast för mjuka delar, metall för hårda delar) gör att kunderna kan byta batch på bara 30 sekunder.

Resultat: 92 % minskad skadekvot, 28 % ökad produktionshastighet

Inom tre veckor efter full implementering upplevde kunden betydande operativa förbättringar:

"Från första dagen har vakuummikrogriparen inte tappat en enda kontakt", sa [Mike Lee]. "Och silikongriparna? Förut var vi tvungna att plocka ut en hel ram av tio – nu finns det knappt en skråma. Vi kunde till och med omdirigera två operatörer som tidigare åtgick i systemet till andra produktionslinjer."

Långsiktigt förväntar sig kunden att spara 532 800 USD årligen genom minskad spill och driftstopp, och uppnå en fullständig avkastning på investeringen (ROI) redan efter 2,7 månader.

Anledning till framgång: Precision, inte en "enstorlekslöst"-lösning

Samverkans framgång beror på två nyckelfaktorer:

Del-specifikt design: Istället för att använda generiska verktyg anpassar vi varje grepparens storlek, sugkraft och greppmaterial till kundens specifika del (t.ex. 2 mm sugkoppar för kontaktdon, silikontunnar för ramar).

Sömlös integration: Alla greppare fungerar med kundernas befintliga robotar och produktionslinjer, vilket eliminerar kostsam driftstopp på grund av omkonfigurering.

Redo att lösa dina mikrogrepp-utmaningar?

Tillverkaren av denna smarta bärbara enhet visar att små delar inte behöver innebära stora problem. Oavsett om du arbetar med 3 mm elektronik, tunnplast eller oregelbundna komponenter, så tillhandahåller vår serie mini-greppare precision, skydd och hastighet.

Nästa steg:

Begär en gratis komponenttest (vi testar din del med grepparna och delar resultaten).

Vy