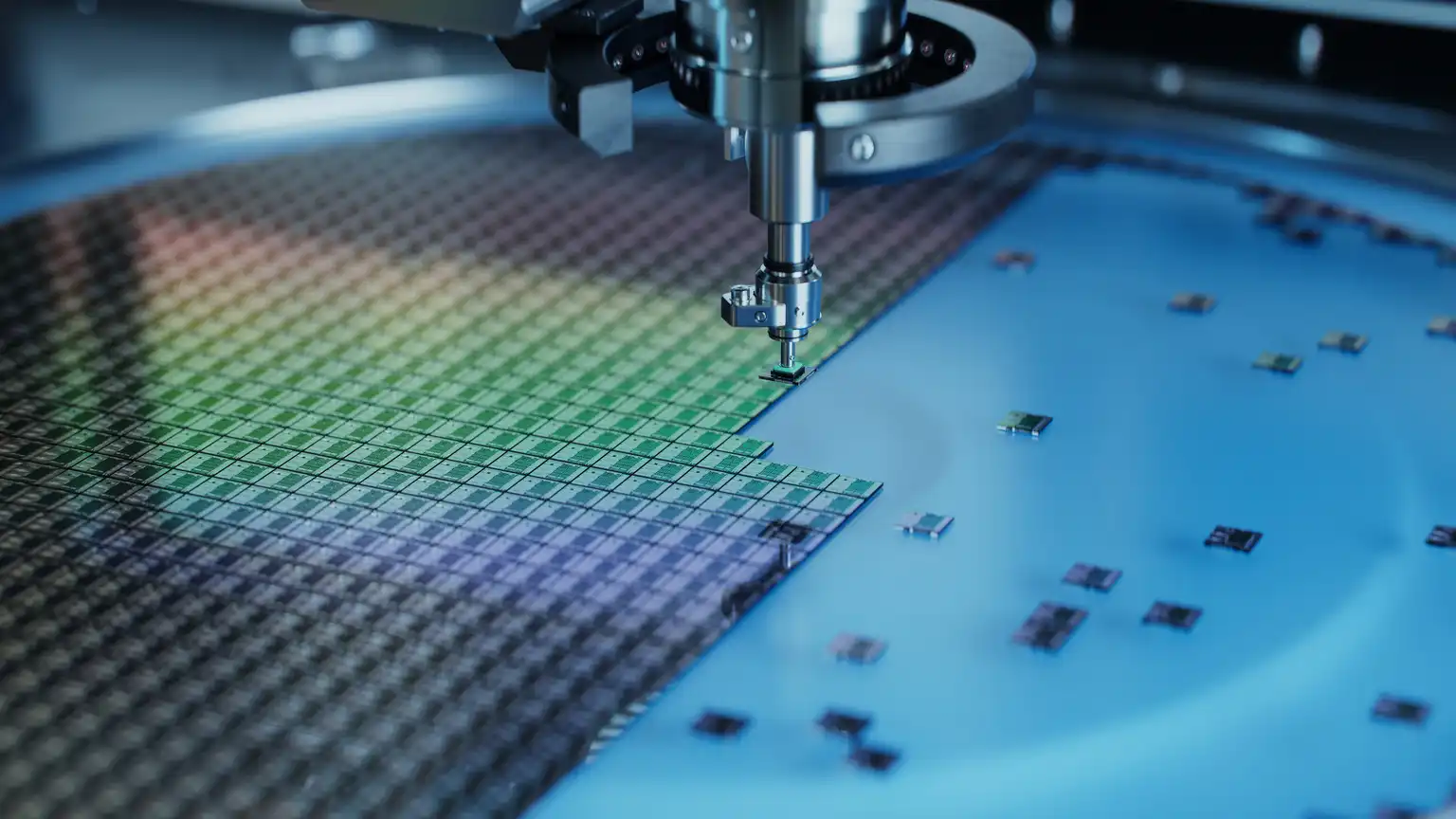

Вакуумски пневматички шпак: "субмикронски" прецизни алат за производњу полупроводника

Глобална индустрија чипова суочава се са двоструким изазовима ограничења растињања вафера (дебелост процеса 3 нм ≈ 0,1 мм) и вузлиног грла побољшања приноса (густина дефекта мора бити < 0,01/см2). Традиционална роботизована рука су озбиљно ограничена у развоју због микро-стресног оштећења (погуба приноса већи од 5%) и неконтролисане чистоће (процент честица из околине класе 1 који прелази стандард за 18%). Пневматични чапови за вакуум постали су кључ за пробијање физичких граница кроз контактне површине нано-равнине и интелигентно статичко расејање. Очекује се да ће тржиште аутоматизације полупроводника достићи 89,2 милијарде долара до 2025. године (по прогнози Гартнера), а процена продобијања технологије вакуума предвиђа се да ће прећи 70%.

Технолошки пробој у четири кључна сценарија

- Трансфер вафера: ултра танки силицијски вафери могу се превозити без оштећења

Индустријске тачке проблема: стопа кршења 300мм вафера током ручне ручне ручне ручне ручне ручне ручне ручне ручне ручне ручне ручне ручне ручне ручне ручне ручне ручне ручне ручне ручне ручне ручне ручне ручне ручне ручне ручне ручне ручне

Азијачки дизајн који повећава ефикасност:

▶ Анти-напорна флуктуација система (± 25% прилагодљивост мреже)

▶ Модул за брзу промену (променити производ < 45 секунди)

2. Уколико је потребно. Монтажа чипа: прецизна позиционирање подмикрон

Технолошка револуција:

Традиционални дефекти раствора: померање монтажа ±5μм, топлотне деформације које воде до хладнопајаних зглобова, стопа оштећења ЕСД 0,8%.

Вакуумски раствор за сисање чаше : визуелна компензација прецизност позиционирања ± 0,1μm, температурна компензација у реалном времену (ΔT < 0,1°C) смањена на 0,05%.

3. Уколико је потребно. Испит паковања: стабилно функционисање у екстремним окружењима.

Разрушна вредност:

Материјал отпоран на хемијску корозију: отпоран на резивање течне/киселине магле (живот > 500.000 циклуса).

"Стимул за регенерисање" који је погодан за "регенерирање" у "регенерисању" у "регенерисању" у "регенерисању" у "регенерисању" у "регенерисању" у "регенерисању"

Глобални случајеви:

ТСМЦ 3НМ производња: стопа приноса повећана на 99,95%.

Малезија паковање и тестирање биљке: период повраћања инвестиције је само 8 месеци.

Уштеда на трошкове:

Фрагментацијски губици су смањени за 90%.

Трошкови одржавања смањени за 40%.

Брзина инсталације повећана је за 35%.

Доносни унос је порастао на 99,98%.

Избегли смо 120 милиона долара годишње у губицима од ЕСД.