Prípadová štúdia: Ako výrobca komponentov pre inteligentné nositeľné zariadenia znížil poškodenie súčiastok o 92 % pomocou miniatúrnych upínacích prípravkov od spoločnosti [Company Name]

Prípadová štúdia: Ako výrobca komponentov pre inteligentné nositeľné zariadenia znížil poškodenie súčiastok o 92 % pomocou mikropästí

Profil zákazníka: Popredný americký výrobca na zmluvu, ktorý sa špecializuje na komponenty pre chytré hodinky a fitness trackery. Zákazník ročne vyrába 5 miliónov mikročastí (napr. 3-15 mm konektory pre plošné spoje, tenké plastové rámy displejov a senzorové skrinky s povrchovou úpravou).

Výzva: Malé, krehké časti sa ľahko poškodzovali, čo spomaľovalo výrobu.

Pred týmto partnerstvom mal zákazník problémy s automatizáciou manipulácie so svojimi najmenšími a najkrehkejšími komponentmi. Spoliehanie sa na štandardné mikrozachyťovače a všeobecné vákuové nástroje viedlo k trom hlavným problémom:

1. Závažné poškodenie častí

Tenké plastové rámy displejov (0,8 mm hrubé) a senzorové skrinky s povrchovou úpravou boli poškŕabané alebo rozdrtene štandardnými kovovými zachyťovačmi, čo viedlo k poškodeniu až 12 % častí (60 000 chybných súčiastok mesačne) a finančným stratám vo výške 48 000 USD.

2. Nedôveryhodné uchopenie mikrokonektorov

3mm mikro spoje pre plošné spoje (používané v batériách hodiniek) by sa počas prenosu zošmykli zo štandardného nástroja na vakuovanie, čo spôsobovalo viac ako osem zastavení linky za zmenu (45 minút výpadkov za deň) a nesplnenie výrobných cieľov.

3. Slabá prispôsobivosť nepravidelným tvarom

Plastové upevnenia nepravidelnej veľkosti (5-10 mm) si vyžiadali manuálne upravenie úzkeho zvieracieho zariadenia, čo pridalo dve minúty na každú dávku a spomalilo montážnu linku o 18 %.

"Veľkosť našich komponentov sa každý rok zmenšovala, ale štandardné nástroje nezvládali držať krok," povedal riaditeľ zákazníckych operácií. "Buď sme používali príliš veľkú silu, ktorá súčiastku poškodila, alebo príliš slabý úchyt, ktorý spôsoboval jej stratu – v oboch prípadoch sme prehrali."

Riešenie: Trojdielny mikrozachyťovač od Intelligent Robotics – navrhnutý na mikro potreby

Po preštudovaní montážnej linky zákazníka a otestovaní jeho kľúčových komponentov sme odporučili riešenie pozostávajúce z troch produktov, pričom každý rieši konkrétny problém:

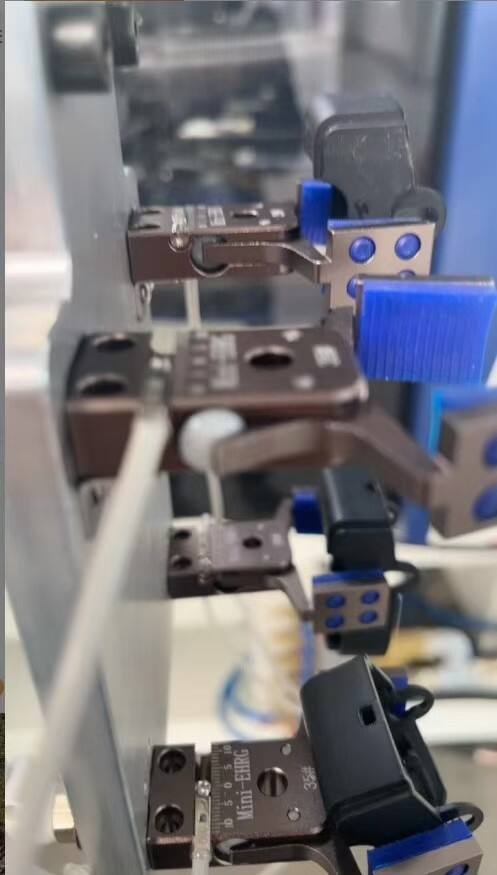

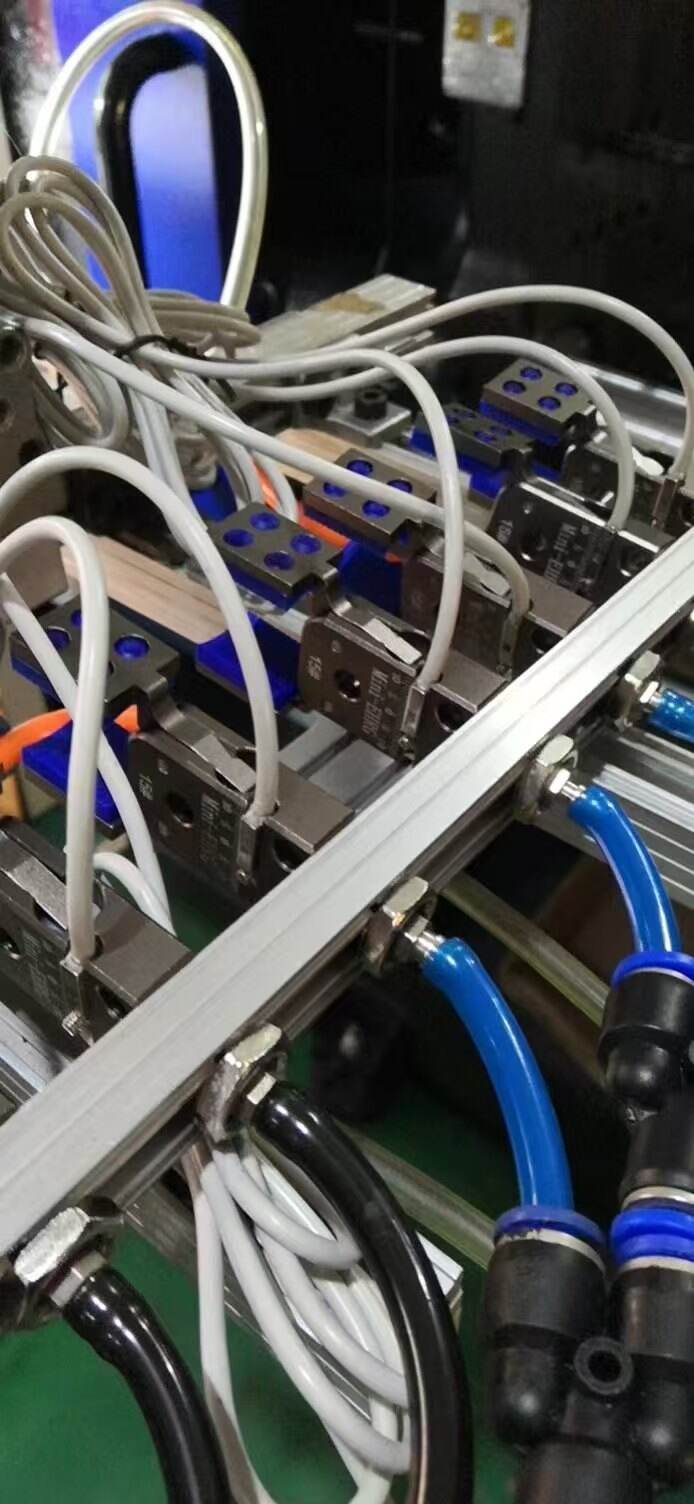

1. Vakuový mikrozachyťovač pre mikro konektory

Na riešenie problému so šmykom spojovacích prvkov PCB s rozmermi 3 mm sme nasadili vákuový mikročap, čo je ultra-kompaktný nástroj (15 mm × 10 mm) s nastaviteľným nízkotlakovým prúdením (5 kPa), ktorý zabezpečí pevný úchyt bez poškodenia jemných kolíkov. Kľúčové prispôsobenia:

Sála s priemerom 2 mm (prispôsobená hornej ploche spojovacieho prvku) odstraňuje prekážky pri kontakte kolíkov.

Integrované do existujúceho výberového robota Yamaha YSM20 zákazníka (nie je potrebné prekonfigurovať linku).

2. Pneumatické čapy s kremíkovou podložkou pre krehké rámy

Pre tenké plastové rámy displejov a potiahnuté skrinky senzorov používajú pneumatické čapy s kremíkovou podložkou namiesto kovových čapov. Kremíková podložka (hrúbka 3 mm) sa prispôsobuje povrchu súčiastky a odstraňuje škrabance, zatiaľ čo dvojčinný pohon (čas reakcie 0,2 sekundy) spĺňa požiadavky vysokorýchlostných výrobných liniek.

3. Pneumatické široké a malé čapy pre nepravidelné spojovacie prvky

Aby sa znížil čas potrebný na ručnú úpravu pri nepravidelných spojovacích prvkoch, poskytujú pneumatické široké a malé čeľuste (s šírkou čeľustí 12 mm, čo je trikrát viac ako u štandardných mini čeľustí) pružnosť pri uchopení spojovacích prvkov v rozsahu veľkostí od 5 do 10 mm. Rýchlovýmenné vložky do čeľustí (plastové pre jemné diely, kovové pre tvrdé diely) umožňujú zákazníkom výmenu dávok už za 30 sekúnd.

Výsledky: 92 % zníženie poškodenia, 28 % nárast výrobného tempa

Do troch týždňov po úplnej implementácii zaznamenal zákazník výrazné zlepšenie prevádzky:

"Už od prvého dňa mikročeľusťa na vákuum neupustila ani jeden konektor," povedal [Mike Lee]. "A čo sa týka silikónových čeľustí? Doteraz sme museli vybrať jeden nepoškodený rám z každých desiatich – teraz je na ne takmer žiadna škrabanka. Dokonca sme dokázali presunúť dvoch operátorov, ktorí predtým opravovali systém, na iné linky."

Na dlhú trať zákazník očakáva úspory vo výške 532 800 USD ročne vďaka zníženiu odpadu a výpadkov, pričom dosiahne plný návratnosť investície (ROI) už za 2,7 mesiaca.

Dôvod úspechu: Presnosť, nie prístup typu „jedna veľkosť sedí všetkým“

Úspech tejto spolupráce závisí od dvoch kľúčových faktorov:

Návrh špecifický pre komponent: Namiesto použitia všeobecných nástrojov prispôsobíme veľkosť upínača, saciu silu a materiál upínača konkrétnemu dielu zákazníka (napr. sacie pohárky 2 mm pre konektory, silikónové podložky pre rámy).

Bezproblémová integrácia: Všetky upínače fungujú s existujúcimi robotmi a výrobnými linkami zákazníkov, čím sa eliminuje nákladná prestávka spôsobená prekonfigurovaním.

Pripravený vyriešiť výzvy týkajúce sa mikroupínania?

Tento výrobca inteligentných nositeľných zariadení dokazuje, že malé diely nemusia znamenať veľké problémy. Či už pracujete s elektronikou veľkosti 3 mm, tenkými plastmi alebo nepravidelnými komponentmi, náš sortiment mini upínačov zabezpečuje presnosť, ochranu a rýchlosť.

Ďalšie kroky:

Vyžiadajte si bezplatný test komponentu (odskúšame vašu súčiastku s upínačmi a zdieľame výsledky).

Zobraziť