Вакуумный пневматический патрон: "субмикронная" точность инструмента для производства полупроводников

Глобальная полупроводниковая промышленность сталкивается с двойными вызовами: ограничением утоньшения пластин (толщина процесса 3 нм ≈ 0,1 мм) и проблемой повышения выхода годных изделий (плотность дефектов должна быть <0,01/см²). Традиционные роботизированные манипуляторы серьезно ограничены в развитии из-за микроповреждений (потери выхода продукции превышают 5%) и неуправляемой чистоты (количество частиц в среде класса 1 превышает норму на 18%). Вакуумные пневматические держатели стали ключевым решением для преодоления физических ограничений благодаря наноуровню контактных поверхностей и интеллектуальной диссипации статики. Рынок автоматизации полупроводниковой промышленности к 2025 году ожидается на уровне 89,2 млрд долларов (по прогнозам Gartner), а доля внедрения вакуумных технологий может превысить 70%.

Технологические прорывы в четырех ключевых сценариях

- Передача пластин: Ультратонкие кремниевые пластины могут транспортироваться без повреждений

Проблемы отрасли: Уровень повреждения пластин 300 мм при ручной обработке составляет >2%, а микротрещины вызывают потери в размере 2,3 миллиарда долларов в год (отчет SEMI 2025).

Дизайн для повышения эффективности в Азии:

▶ Система защиты от колебаний напряжения (±25% адаптивность к сети)

▶ Быстросменный модуль (переключение продукции <45 секунд)

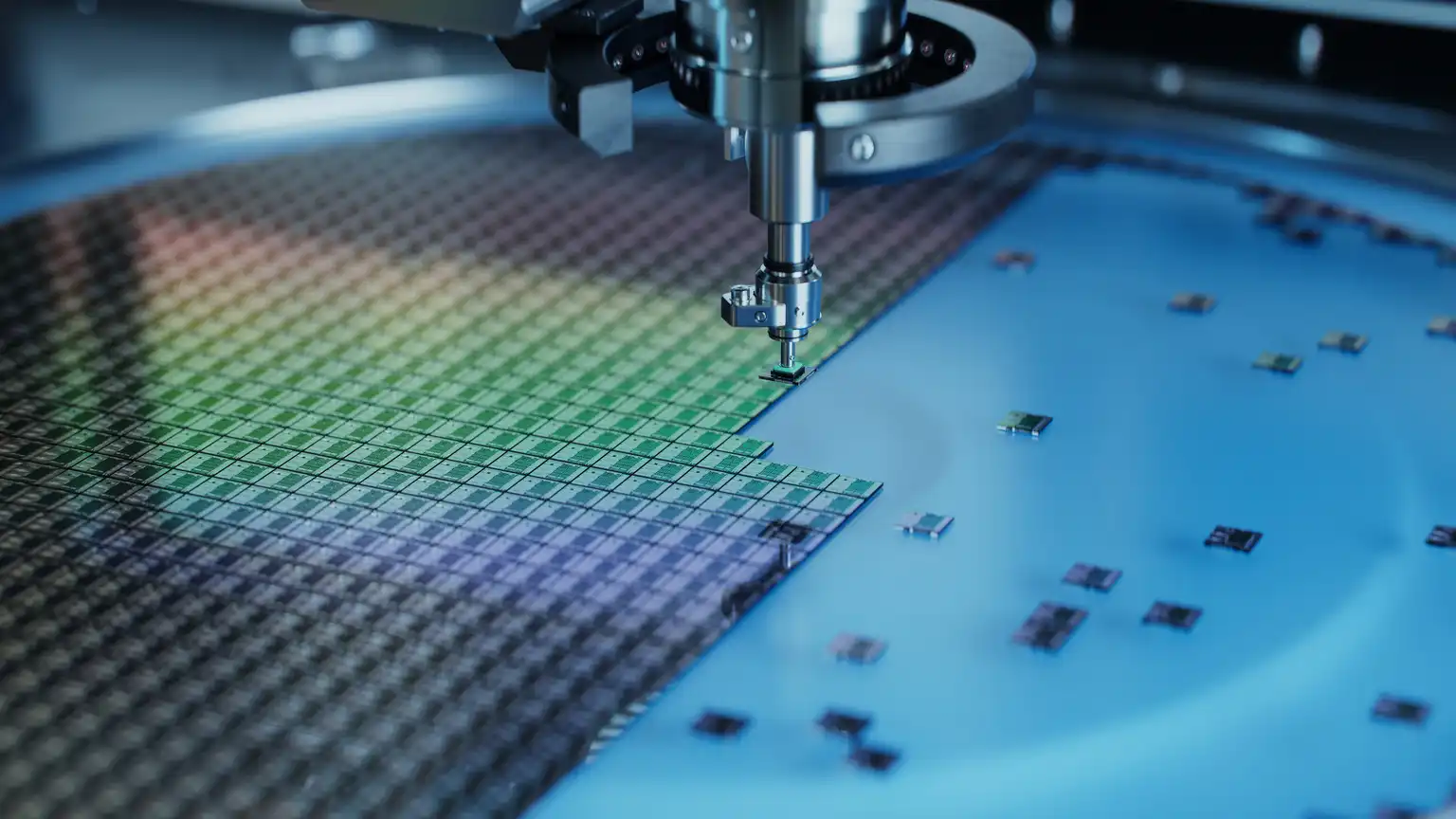

2. Монтаж чипов: субмикронная точность позиционирования

Технологическая революция:

Недостатки традиционного решения: погрешность монтажа ±5μм, термическая деформация приводит к холодным паяным соединениям, частота повреждений от ЭСД 0.8%.

Решение с вакуумным присосом : компенсация позиционной точности визуальным способом ±0.1μм, реальное температурное возмещение (ΔT<0.1℃) снижено до 0.05%.

3. Тест упаковки: стабильная работа в экстремальных условиях.

Революционное значение:

Химически устойчивый материал: Сопротивляется воздействию травильной жидкости/кислотного тумана (срок службы > 500 000 циклов).

Система адаптации к высоким температурам: Точность сохраняется на уровне ±1μм в среде пайки при 300℃.

Глобальные случаи:

Производственная линия TSMC 3nm: коэффициент выхода годной продукции увеличен до 99,95%.

Малайзийский завод по упаковке и тестированию: период окупаемости инвестиций составляет всего 8 месяцев.

Экономия затрат:

Потери от фрагментации сокращены на 90%.

Стоимость обслуживания сокращена на 40%.

Скорость установки увеличена на 35%.

Выход продукции повышен до 99,98%.

Избежано потерь на $120 миллионов в год из-за ЭСП.