История успеха: Как производитель компонентов для умных аксессуаров сократил повреждения деталей на 92% с помощью мини-приспособлений [Название компании]

Кейс: Как производителю компонентов для умных аксессуаров удалось сократить повреждение деталей на 92% с помощью микрозахватов

Профиль клиента: ведущий американский производственный подрядчик, специализирующийся на компонентах для умных часов и фитнес-трекеров. Клиент выпускает ежегодно 5 миллионов микрокомпонентов (например, печатные разъемы размером 3-15 мм, тонкие пластиковые рамки дисплеев и покрытые корпуса сенсоров).

Задача: маленькие и деликатные детали были подвержены поломкам, что замедляло производство.

До начала сотрудничества клиент испытывал трудности с автоматизацией обращения с самыми маленькими и хрупкими компонентами. Использование стандартных микрозахватов и универсальных вакуумных инструментов приводило к трем основным проблемам:

1. Критическое повреждение деталей

Тонкие пластиковые рамки дисплеев (толщиной 0,8 мм) и покрытые корпуса сенсоров царапались или разрушались стандартными металлическими захватами, в результате чего уровень повреждений достигал 12% (60 000 дефектных деталей в месяц), что приводило к потерям материалов на сумму $48 000.

2. Ненадежный захват микроразъемов

3-миллиметровые микро-разъемы для печатных плат (используемые в батареях умных часов) соскальзывали со стандартного инструмента вакуумной системы во время перемещения, что приводило к более чем восьми остановкам линии за смену (45 минут простоя в день) и невыполнению производственных целей.

3. Плохая адаптация к неправильным формам

Пластиковые крепежные элементы неправильных размеров (от 5 до 10 мм) требовали ручной настройки узкого зажима, добавляя две минуты к каждой партии и замедляя конвейер на 18%.

"Компоненты наших изделий становились все меньше с каждым годом, но стандартные инструменты не успевали за этим", — сказал директор по работе с клиентами. "Либо мы прикладываем слишком много усилий, что приводит к поломке детали, либо слишком слабо удерживаем, и деталь теряется — в любом случае мы проигрываем".

Решение: Набор из трех микро-захватов Intelligent Robotics — специально для микрозадач

После изучения производственной линии клиента и тестирования ее ключевых компонентов мы предложили решение, состоящее из трех продуктов, каждый из которых устраняет конкретную проблему:

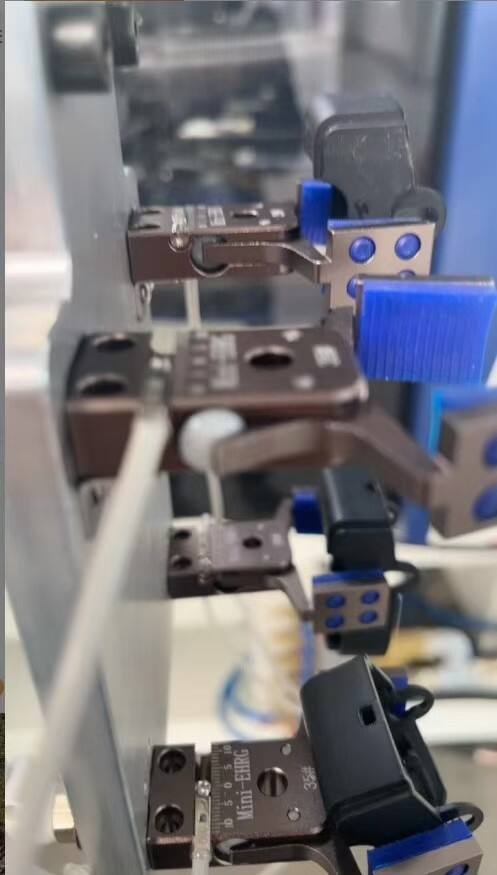

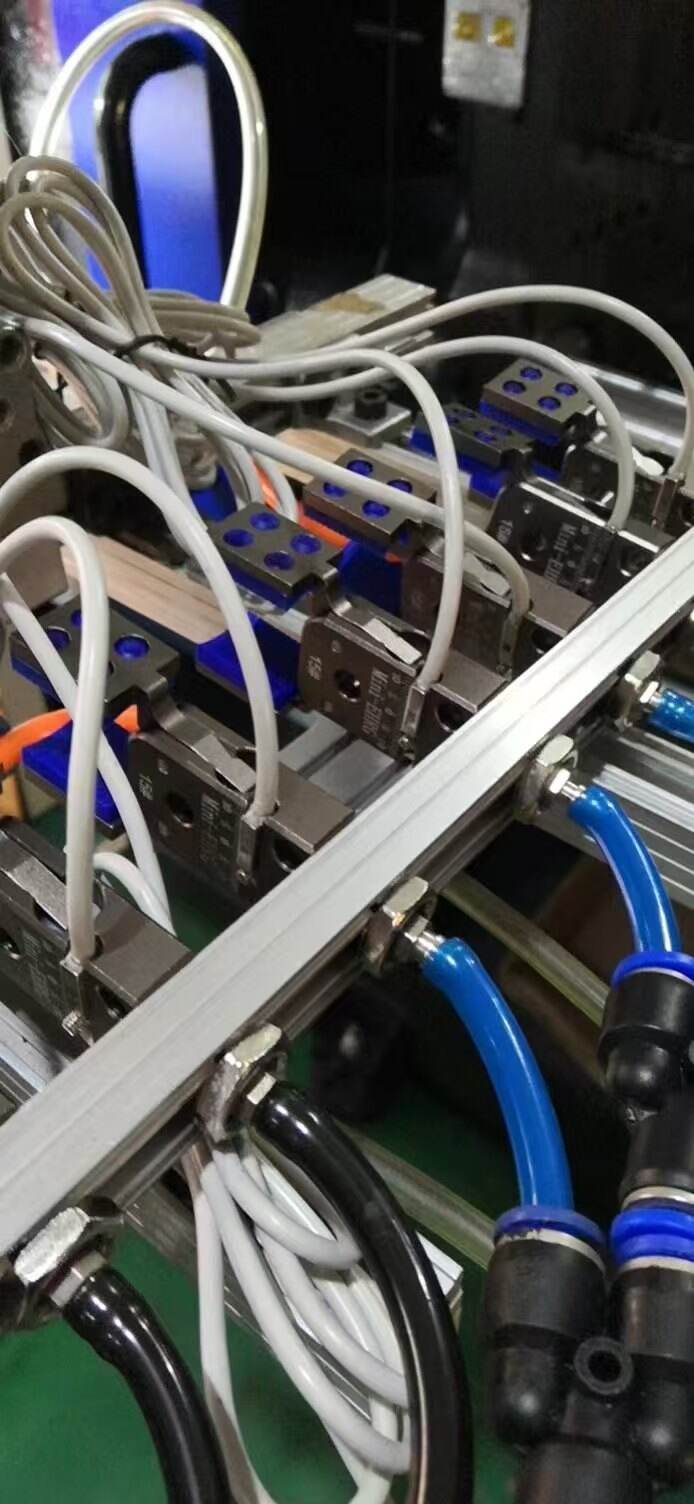

1. Вакуумный микрозахват для микроразъемов

Для решения проблемы проскальзывания соединителей печатных плат толщиной 3 мм мы применили вакуумный микрозахват — ультракомпактный (15 мм × 10 мм) инструмент с регулируемым низким давлением всасывания (5 кПа) для надежного удержания без повреждения хрупких штырьков. Основные индивидуальные настройки:

Силиконовая присоска диаметром 2 мм (которая повторяет верхнюю поверхность соединителя), устраняет препятствия при контакте с штырьками.

Интеграция с существующим роботом Yamaha YSM20 для захвата и размещения у клиента (не требуется перенастройка линии).

2. Пневматические захваты с силиконовыми подушками для хрупких рамок

Для тонких пластиковых рамок дисплеев и корпусов сенсоров с покрытием применяются пневматические захваты с силиконовыми подушками вместо металлических. Подушка из силикона пищевого качества (толщиной 3 мм) повторяет форму поверхности детали и предотвращает появление царапин, а двусторонний привод (время отклика 0,2 секунды) соответствует требованиям высокоскоростных производственных линий.

3. Пневматические широкие и маленькие захваты для нестандартных крепежных элементов

Чтобы сократить время ручной настройки для нестандартных крепежных элементов, пневматические захваты большого и малого размеров (с шириной губок 12 мм, что в три раза шире, чем у стандартных мини-захватов) обеспечивают гибкость при захватывании крепежных элементов размером от 5 до 10 мм. Быстросменные вставки для губок (пластиковые для мягких деталей, металлические для твёрдых деталей) позволяют клиентам менять партии всего за 30 секунд.

Результаты: снижение повреждений на 92%, увеличение скорости производства на 28%

В течение трёх недель после полного внедрения клиент отметил значительное улучшение операционных показателей:

«С самого первого дня вакуумный микрозахват не уронил ни один разъём», — сказал [Майк Ли]. «А как насчёт силиконовых захватов? Раньше мы должны были выбрать одну целую рамку из десяти — теперь едва ли есть царапины. Нам даже удалось перевести двух операторов, которые переделывали систему, на другие линии».

В долгосрочной перспективе клиент ожидает ежегодной экономии в 532 800 долларов США за счёт снижения отходов и простоев, при этом полный возврат инвестиций (ROI) будет достигнут всего за 2,7 месяца.

Причина успеха: точность, а не подход «один размер подходит всем»

Успех этого сотрудничества зависит от двух ключевых факторов:

Дизайн, ориентированный на конкретную деталь: вместо использования стандартных инструментов мы подбираем размер захвата, силу всасывания и материал захвата в соответствии с конкретной деталью заказчика (например, 2-миллиметровые присоски для соединителей, силиконовые прокладки для рамок).

Беспрепятственная интеграция: все захваты совместимы с существующими роботами и производственными линиями клиентов, что устраняет дорогостоянное время простоя, связанное с перенастройкой.

Готовы решить ваши задачи микрозахвата?

Этот производитель умных носимых устройств доказывает, что маленькие детали не обязательно означают большие проблемы. Независимо от того, работаете ли вы с электроникой размером 3 мм, тонким пластиком или нестандартными компонентами, наша линейка мини-захватов обеспечивает точность, защиту и скорость.

Далее:

Запросите бесплатное тестирование детали (мы протестируем вашу деталь с захватами и поделимся результатами).

Вид