Estudo de Caso: Como um Fabricante de Componentes para Dispositivos Vestíveis Inteligentes Reduziu Danos nas Peças em 92% com Mini Fixadores da [Company Name]

Estudo de Caso: Como um Fabricante de Componentes para Dispositivos Vestíveis Inteligentes Reduziu Danos às Peças em 92% Utilizando Microgarras

Perfil do Cliente: Um importante fabricante norte-americano por contrato especializado em componentes para relógios inteligentes e dispositivos de monitoramento de atividade física. O cliente produz 5 milhões de micro peças anualmente (por exemplo, conectores PCB de 3-15 mm, estruturas de display plásticas finas e carcaças de sensores revestidas).

Desafio: Peças pequenas e delicadas tinham tendência a quebrar, desacelerando a produção.

Antes desta colaboração, o cliente enfrentava dificuldades para automatizar a manipulação de seus componentes menores e mais frágeis. A dependência de microgarras padrão e ferramentas de vácuo de uso geral levou a três problemas principais:

1. Danos Catastróficos às Peças

Estruturas de display plásticas finas (com espessura de 0,8 mm) e carcaças de sensores revestidas eram arranhadas ou esmagadas por garras metálicas padrão, resultando em uma taxa de danos de até 12% (60.000 peças defeituosas por mês) e $48.000 em desperdício de material.

2. Pegada Irreliável de Conectores Microscópicos

conectores PCB micro de 3 mm (usados em baterias de smartwatches) escorregariam de uma ferramenta de vácuo padrão durante a transferência, causando mais de oito paradas de linha por turno (45 minutos de inatividade por dia) e não atendendo às metas de produção.

3. Má adaptação a formas irregulares

Fixadores plásticos de tamanhos irregulares (5-10 mm) exigiam ajuste manual na morsa de boca estreita, acrescentando dois minutos a cada lote e reduzindo a velocidade da linha de montagem em 18%.

"Nossos componentes estavam ficando cada vez menores a cada ano, mas as ferramentas padrão não conseguiam acompanhar", disse o Diretor de Operações do Cliente. "Ou usávamos muita força, o que quebrava a peça, ou tínhamos pouca aderência, o que fazia com que ela se perdesse — uma situação em que todos perdem."

Solução: Kit de microgarras da Intelligent Robotics — adaptado para necessidades microscópicas

Após revisar a linha de montagem do cliente e testar seus componentes principais, recomendamos uma solução composta por três produtos, cada um abordando um ponto específico de dificuldade:

1. Microgarras a vácuo para microconectores

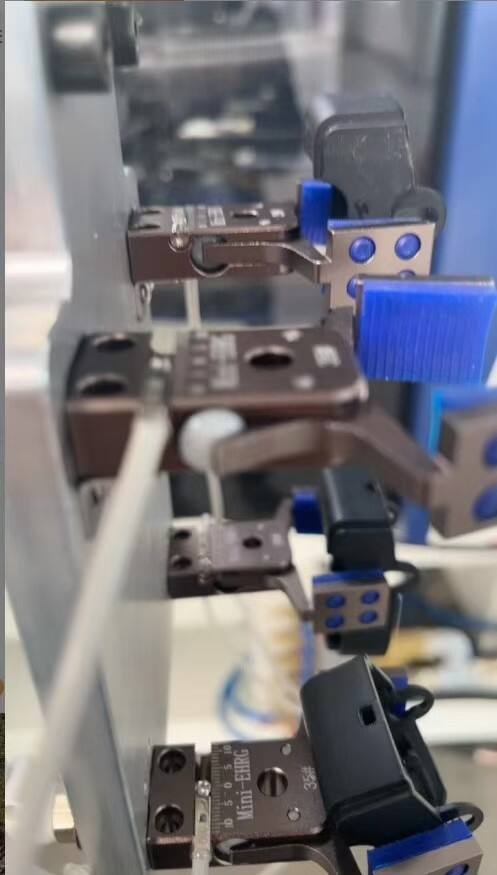

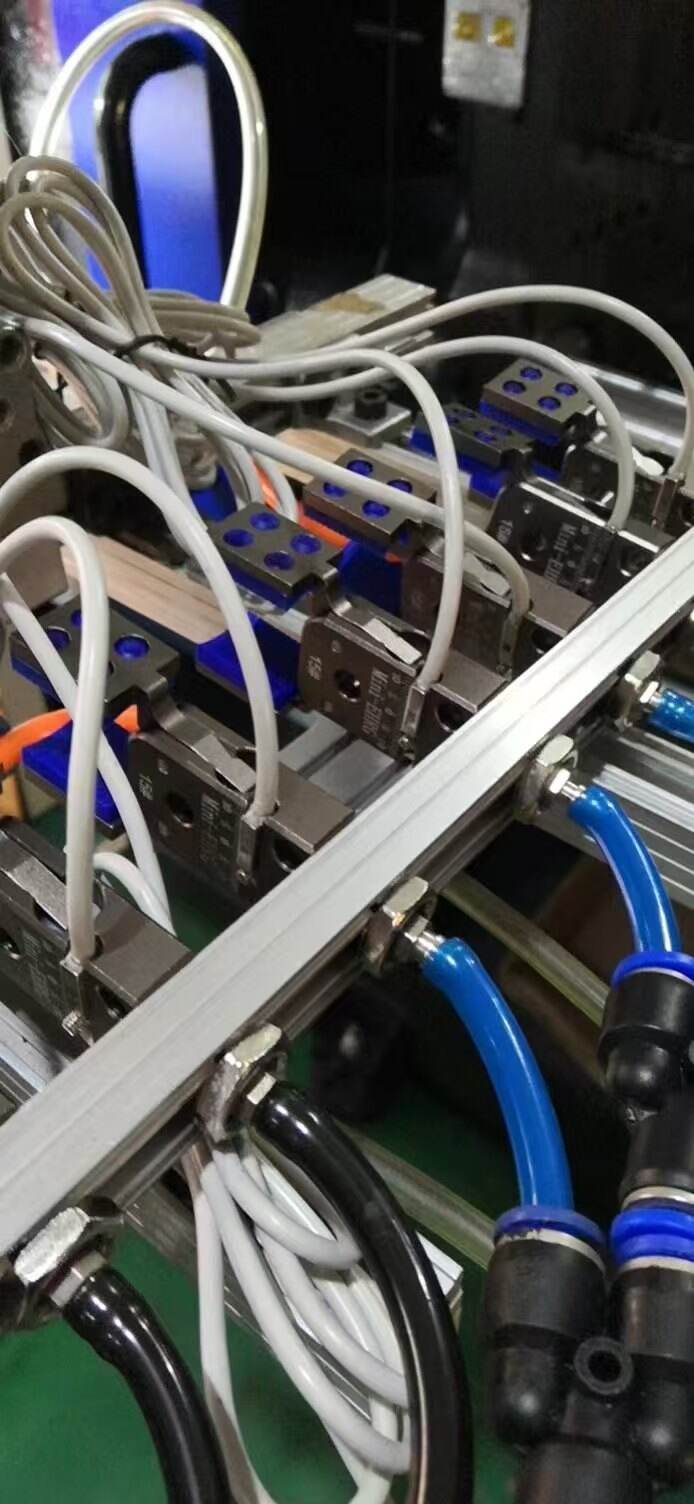

Para resolver o problema de conectores de PCB de 3 mm que escorregavam, implementamos um microgripper a vácuo — uma ferramenta ultra-compacta (15 mm × 10 mm) com sucção de baixa pressão ajustável (5 kPa) para uma fixação segura, sem danificar os pinos delicados. Principais personalizações:

Uma ventosa com diâmetro de 2 mm (que se adapta à superfície superior do conector) elimina o obstáculo no contato dos pinos.

Integrada ao robô de colocação e pegada Yamaha YSM20 existente do cliente (não é necessário reconfigurar a linha).

2. Garras pneumáticas com almofada de silicone para estruturas frágeis

Para estruturas de displays plásticas finas e carcaças de sensores revestidas, as garras pneumáticas com almofada de silicone substituem as garras metálicas. A almofada de silicone de grau alimentício (3 mm de espessura) adapta-se à superfície da peça e elimina arranhões, enquanto o acionamento duplo (tempo de resposta de 0,2 segundos) atende às exigências das linhas de produção de alta velocidade.

3. Garras pneumáticas largas e pequenas para fixadores irregulares

Para reduzir o tempo de ajuste manual para fixadores irregulares, os grampos pneumáticos largos e pequenos (com largura de mandíbula de 12 mm, três vezes mais largos do que os grampos mini padrão) oferecem a flexibilidade para segurar fixadores variando de 5 a 10 mm de tamanho. As trocas rápidas de insertos de mandíbula (plástico para peças macias, metal para peças duras) permitem aos clientes alternar lotes em apenas 30 segundos.

Resultados: redução de 92% nos danos, aumento de 28% na velocidade de produção

Em três semanas após a implementação completa, o cliente experimentou melhorias operacionais significativas:

"Desde o primeiro dia, o microgrampeador a vácuo não deixou cair um único conector", disse [Mike Lee]. "E os grampos de silicone? Antes, tínhamos que escolher um quadro intacto a cada 10 — agora, mal há arranhões. Chegamos até a realocar dois operadores que reconfiguravam o sistema para outras linhas."

A longo prazo, o cliente espera economizar US$ 532.800 anualmente com redução de desperdício e tempo de inatividade, alcançando um retorno total sobre investimento (ROI) em apenas 2,7 meses.

Motivo do Sucesso: Precisão, e não uma abordagem "única para todos"

O sucesso desta colaboração depende de dois fatores principais:

Projeto específico por peça: Em vez de usar ferramentas genéricas, adaptamos o tamanho, força de sucção e material de agarre de cada garra à peça específica do cliente (por exemplo, bocais de sucção de 2mm para conectores, almofadas de silicone para estruturas).

Integração perfeita: Todas as garras funcionam com os robôs e linhas de produção já existentes dos clientes, eliminando custosas interrupções devido à reconfiguração.

Pronto para resolver seus desafios de microagarre?

Este fabricante de dispositivos vestíveis inteligentes demonstra que peças pequenas não precisam significar grandes problemas. Seja trabalhando com eletrônicos de 3mm, plásticos finos ou componentes irregulares, nossa linha de mini garras oferece precisão, proteção e velocidade.

Próximos Passos:

Solicite um teste gratuito de componente (testaremos sua peça com as garras e compartilharemos os resultados).

Visualizar