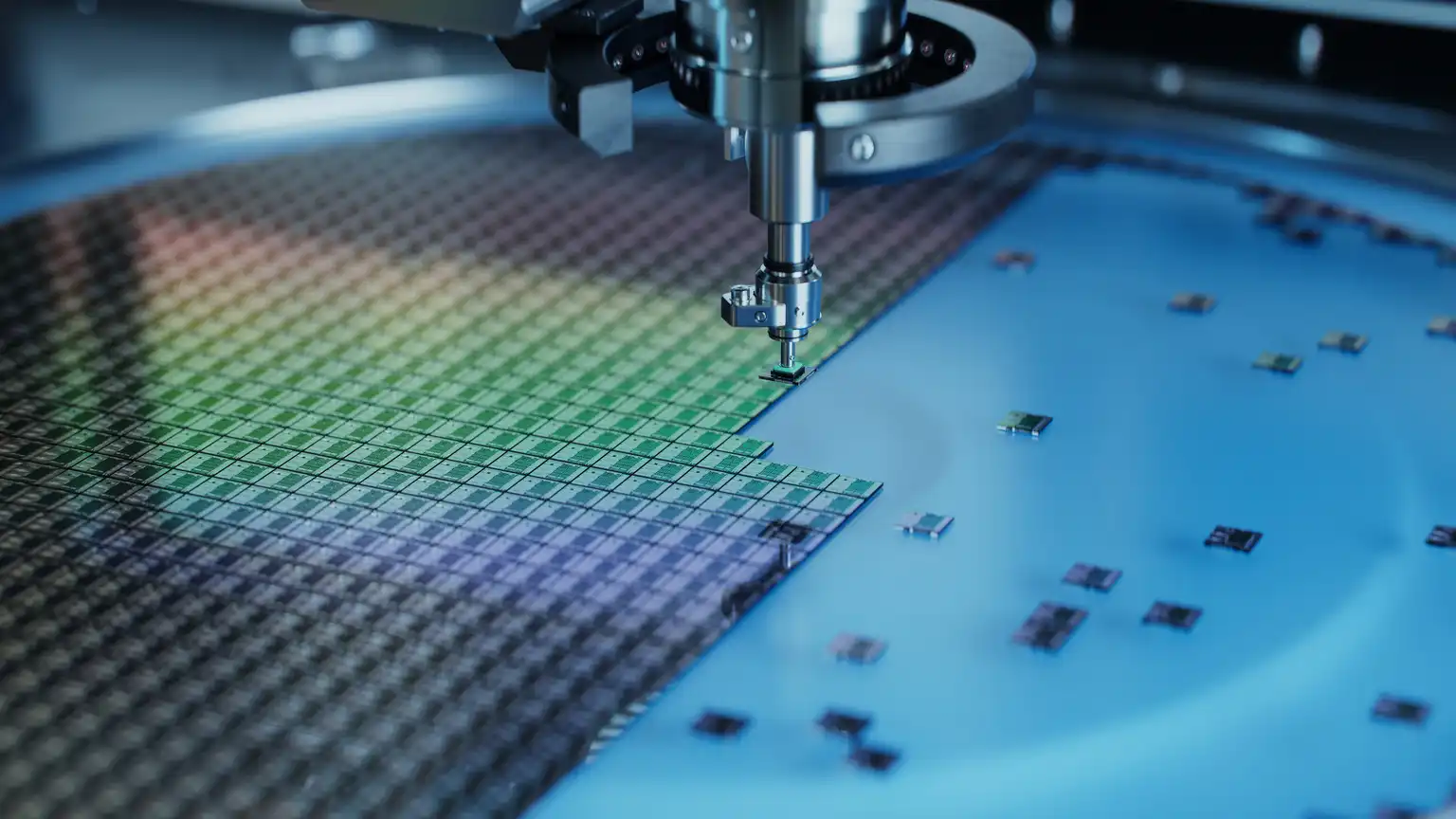

Wentylator pneumatyczny: narzędzie o precyzji "sub-mikronowej" do produkcji półprzewodników

Globalna przemysł półprzewodników stoi przed dwoma wyzwaniami: granicą cienienia waferów (grubość technologii 3nm ≈ 0,1mm) i korkiem w poprawie wydajności (gęstość defektów musi być <0,01/cm²). Tradycyjne ramię robocze są mocno ograniczone w rozwoju z powodu mikrostresowych uszkodzeń (strata wydajności przekracza 5%) i niekontrolowanej czystości (stosunek cząsteczek w środowisku klasy 1 przekracza normy o 18%). Wakuowe pneumatyczne chwyty stały się kluczem do przełamania fizycznych barier dzięki powierzchniom kontaktowym na skali nanometrów i inteligentnej dyssypacji statycznej. Rynek automatyzacji półprzewodnikowej ma osiągnąć 89,2 mld dolarów do 2025 roku (według prognozy Gartnera), a penetracja technologii wakuumowej ma przekroczyć 70%.

Przełomy technologiczne w czterech podstawowych scenariuszach

- Transport waferów: Ultra-cienkie krążki krzemu mogą być transportowane bez uszkodzeń

Ból branży: Współczynnik uszkodzeń płytek 300mm podczas obsługi ręcznej wynosi >2%, a mikropęknięcia powodują straty na poziomie 2,3 mld dolarów rocznie (raport SEMI 2025).

Azjatyckie wzorce zwiększenia efektywności:

▶ System chroniący przed wahaniem napięcia (zdolność adaptacji ±25%)

▶ Moduł szybkiej wymiany (zmiana produktu <45 sekund)

2. Montaż krystaliczny: pozycjonowanie z precyzją submikrometrową

Rewolucja technologiczna:

Wady tradycyjnego rozwiązania: przesunięcie montażowe ±5μm, termiczna deformacja prowadząca do zimnych spoiw, częstotliwość uszkodzeń ESD 0.8%.

Rozwiązanie zakończone ssącym pucharem : kompensacja wizualna pozycjonowania dokładność ±0,1μm, rzeczywista kompensacja temperatury (ΔT<0,1℃) zmniejszona do 0,05%.

3. Test opakowania: stabilna obsługa w ekstremalnych warunkach środowiskowych.

Wartość innowacyjna:

Materiał odporny na zżycie chemiczne: Odporny na płyn etczny / mgiełkę kwasową (czas życia > 500,000 cykli).

System dostosowany do wysokich temperatur: Dokładność utrzymywana na poziomie ±1μm w środowisku reflowowego lutowania przy 300℃.

Przykłady globalne:

Linia produkcyjna TSMC 3nm: wzrost wskaźnika wydajności do 99,95%.

Wytwórnia opakowywania i testowania w Malezji: Okres zwrotu inwestycji wynosi zaledwie 8 miesięcy.

Oszczędności kosztów:

Strata fragmentacji zredukowana o 90%.

Koszty konserwacji zredukowano o 40%.

Prędkość instalacji zwiększyła się o 35%.

Wydajność wzrosła do 99,98%.

Uniknięto strat w wysokości 120 milionów dolarów na skutek ESD rocznie.