Studium przypadku: Jak producent komponentów do inteligentnych akcesoriów zmniejszył uszkodzenia części o 92% dzięki miniaturowym oprzyrządowaniom firmy [Nazwa firmy]

Studium przypadku: Jak producent komponentów do inteligentnych zegarków zmniejszył uszkodzenia części o 92% dzięki mikrozaczepom

Profil Klienta: Wiodący amerykański producent zleceń specjalizujący się w komponentach do zegarków inteligentnych i urządzeń fitness. Klient produkuje rocznie 5 milionów mikroskopijnych części (np. złącza PCB o wymiarach 3-15 mm, cienkie plastikowe ramki wyświetlaczy, obudowy czujników z powłoką ochronną).

Wyzyw: Niewielkie i delikatne części były narażone na uszkodzenia, co spowalniało produkcję.

Przed rozpoczęciem tej współpracy klient miał problemy z zautomatyzowaniem manipulacji najmniejszymi i najbardziej kruchymi komponentami. Wcześniejsze wykorzystywanie standardowych mikrozaciskaczy i uniwersalnych narzędzi próżniowych prowadziło do trzech głównych problemów:

1. Katastrofalne uszkodzenia części

Cienkie plastikowe ramki wyświetlaczy (o grubości 0,8 mm) oraz obudowy czujników z powłoką były zarysowywane lub zgniatane przez standardowe zaciskacze metalowe, co powodowało poziom uszkodzeń sięgający 12% (60 000 wadliwych części miesięcznie) i straty materiałowe w wysokości 48 000 USD.

2. Niestabilne chwyty mikrozłączy

3-milimetrowe mikro złącza PCB (używane w bateriach smartwatchy) podczas przenoszenia zsuwały się z standardowego narzędzia próżniowego, powodując ponad osiem zatrzymań linii na zmianę (45 minut przestoju dziennie) i nieosiąganie celów produkcyjnych.

3. Słaba adaptowalność do nieregularnych kształtów

Niestandardowe plastikowe zatrzaski o różnych rozmiarach (5-10 mm) wymagały ręcznego dopasowania do wąskiego uchwytu, co wydłużało czas produkcji każdej partii o dwie minuty i spowalniało linię montażową o 18%.

"Każdego roku nasze komponenty stawały się mniejsze, ale standardowe narzędzia nie nadążały," powiedział Dyrektor Operacji Klienta. "Albo używaliśmy zbyt dużej siły, co powodowało uszkodzenie części, albo zbyt małego uchwytu, przez co część się gubiła – sytuacja bez szans na sukces."

Rozwiązanie: Zestaw mikrozaciskaczy firmy Intelligent Robotics — dostosowany do mikroskopijnych potrzeb

Po przeanalizowaniu linii montażowej klienta i przetestowaniu jej kluczowych komponentów, zaproponowaliśmy rozwiązanie składające się z trzech produktów, z których każdy kierowany był do konkretnego problemu:

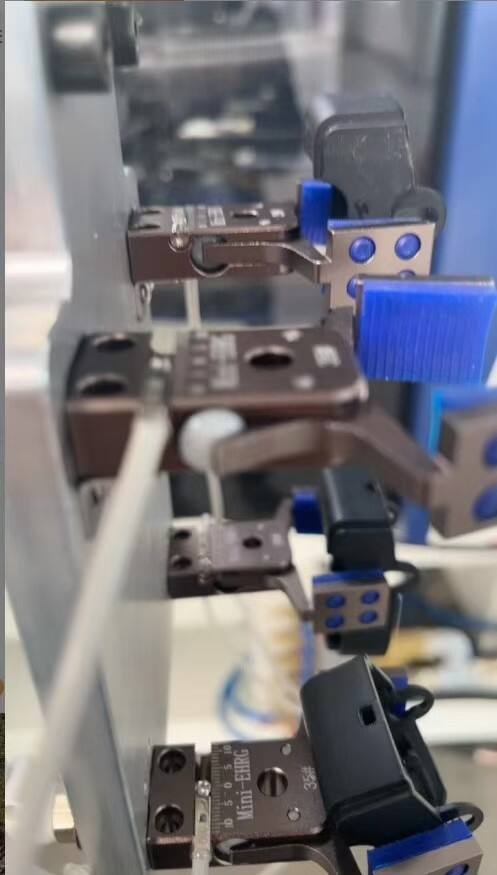

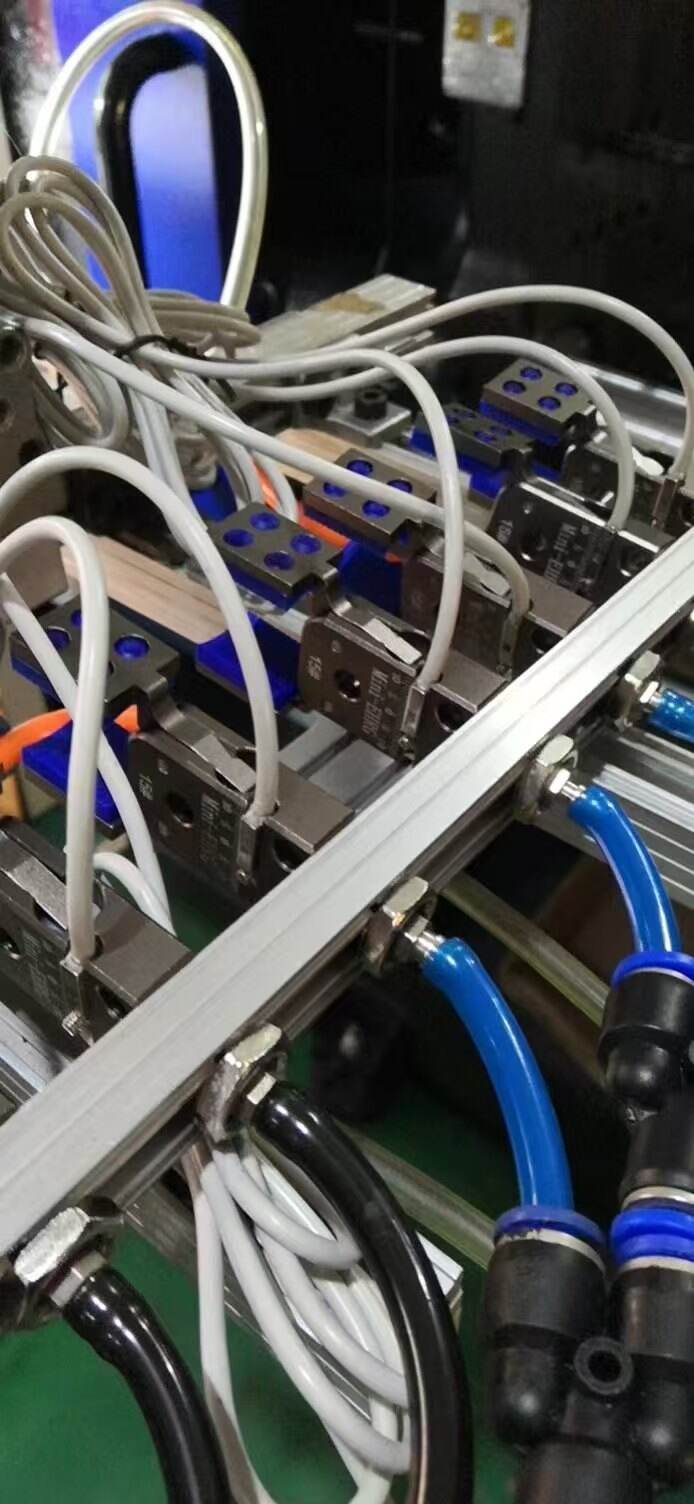

1. Mikrozaciskacz próżniowy do mikrozłączy

Aby rozwiązać problem ślizgania się złącz PCB o grubości 3 mm, wdrożyliśmy mikrochwytkę próżniową – ultra-kompaktowe narzędzie (15 mm × 10 mm) z regulowanym niskim ciśnieniem ssącym (5 kPa), zapewniające pewne chwycenie bez uszkadzania delikatnych pinek. Kluczowe dostosowania:

Chwytak o średnicy 2 mm (dopasowujący się do górnej powierzchni złącza) eliminuje przeszkody w kontakcie z pinezkami.

Zintegrowany z istniejącym robotem Yamaha YSM20 do montażu przez użytkownika (nie ma potrzeby ponownego konfigurowania linii).

2. Pneumatyczne chwytaki z poduszką silikonową do delikatnych ramek

Do cienkich plastikowych ramek wyświetlaczy i obudów czujników z powłoką stosujemy pneumatyczne chwytaki z poduszką silikonową zastępujące chwytaki metalowe. Poduszka silikonowa przeznaczona do kontaktu z żywnością (grubość 3 mm) dopasowuje się do powierzchni elementu i eliminuje zarysowania, natomiast napęd dwustronny (czas reakcji 0,2 sekundy) spełnia wymagania szybkobieżnych linii produkcyjnych.

3. Pneumatyczne chwytaki szerokie i małe do nieregularnych elementów łączących

Aby skrócić czas regulacji ręcznej w przypadku niestandardowych elementów mocujących, pneumatyczne szczęki o szerokich i małych otworach (o szerokości szczęki 12 mm, trzy razy większej niż standardowe miniaturowe szczęki) zapewniają elastyczność w chwytaniu elementów o rozmiarach od 5 do 10 mm. Szybkozmienne wkłady szczęk (plastikowe do delikatnych części, metalowe do twardych części) pozwalają klientom zmieniać partie w ciągu zaledwie 30 sekund.

Wyniki: 92% redukcji uszkodzeń, 28% wzrost prędkości produkcji

Już w ciągu trzech tygodni od pełnej implementacji klient zauważył znaczące usprawnienia operacyjne:

"Od pierwszego dnia mikrościskacz próżniowy nie upuścił ani jednego złącza," powiedział [Mike Lee]. "A co do szczęk silikonowych? Dawniej musieliśmy ręcznie wybierać jedną nienaruszoną ramkę na dziesięć – obecnie ledwo widać zarysowania. Nawet udało nam się przenieść dwóch operatorów, którzy wcześniej dokonywali poprawek w systemie, do innych linii."

W dłuższej perspektywie czasu klient oczekuje oszczędności rocznej w wysokości 532 800 USD dzięki ograniczeniu odpadów i przestojów, osiągając pełny zwrot z inwestycji (ROI) już po 2,7 miesiąca.

Powód sukcesu: precyzja, a nie podejście typu "jedna wielkość pasuje do wszystkich"

Sukces tej współpracy zależy od dwóch kluczowych czynników:

Projekt dopasowany do konkretnego elementu: Zamiast stosować uniwersalne narzędzia, dopasowujemy wielkość chwytaka, siłę ssącą i materiał chwytający do specyficznego elementu klienta (np. 2-milimetrowe końcówki ssące do złącz, podkładki z silikonu do ramek).

Bezproblemowa integracja: Wszystkie chwytaki współpracują z istniejącymi robotami i liniami produkcyjnymi klientów, eliminując kosztowne przestoje spowodowane ponowną konfiguracją.

Gotowy rozwiązać Twoje wyzwania związane z mikrochwytaniem?

Producent tego inteligentnego urządzenia noszonego udowadnia, że małe elementy nie muszą oznaczać dużych problemów. Niezależnie od tego, czy pracujesz z elektroniką o wielkości 3 mm, cienkimi plastikami czy nieregularnymi komponentami, nasza linia minichwytaków zapewnia precyzję, ochronę i prędkość.

Następne kroki:

Zażądaj bezpłatnego testu komponentu (przetestujemy Twój element za pomocą chwytaków i udostępnimy wyniki).

Widok