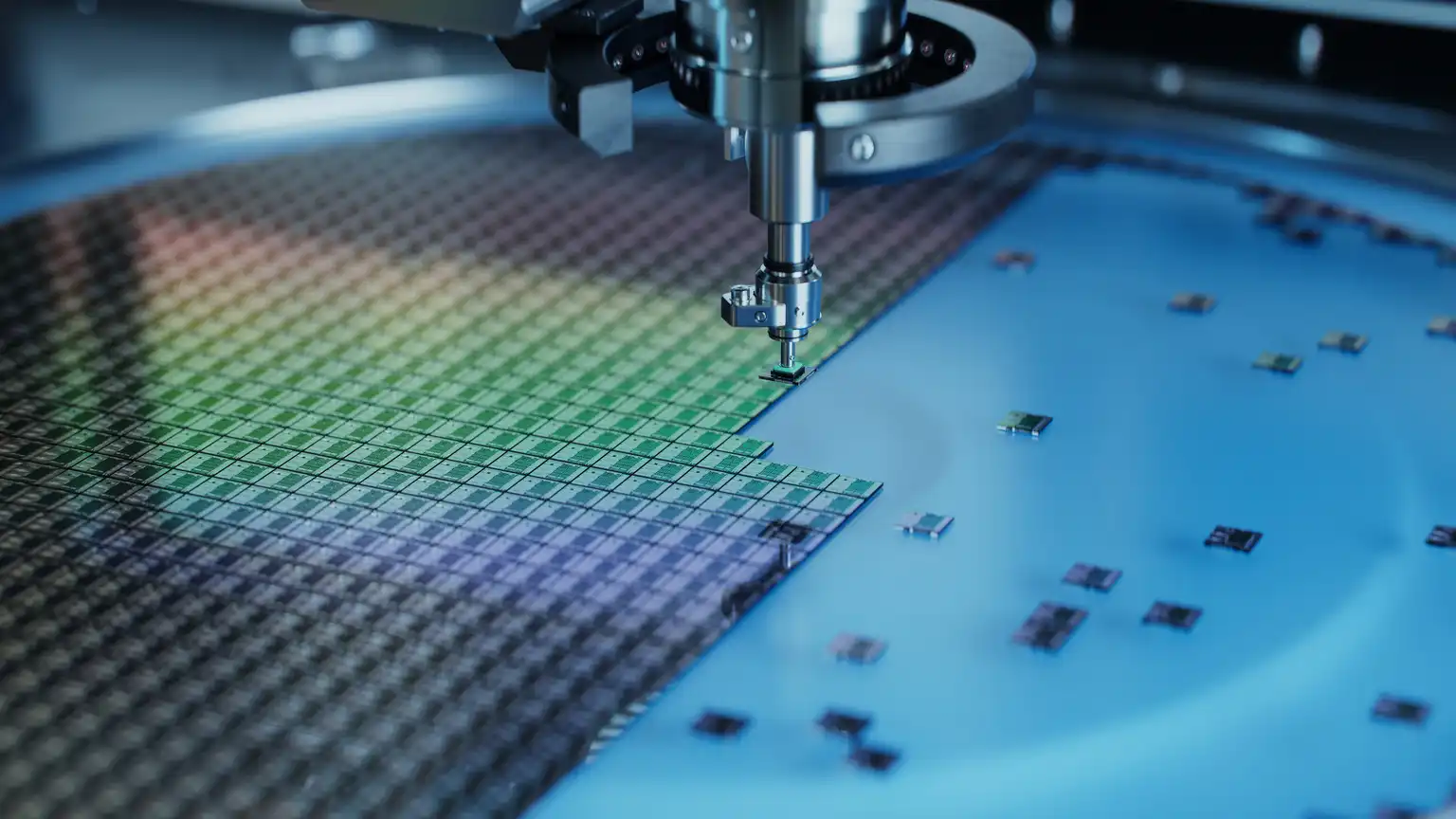

Penjepit pneumatik vakum: alat presisi "sub-mikron" untuk pengeluaran semikonduktor

Industri cip global menghadapi dua cabaran iaitu had pengurangan ketebalan wafer (ketebalan proses 3nm ≈ 0.1mm) dan lelaran kecekapan hasil (kepadatan kecacatan perlu <0.01/cm²). Lengan robot tradisional terhad dalam pembangunan disebabkan kerosakan mikro-stres (kehilangan hasil melebihi 5%) dan kebersihan yang tidak terkawal ( kadar zarah alamiah Kelas 1 melebihi piawai sebanyak 18%). Penjepit pneumatik vakum telah menjadi kunci untuk menembusi had fizikal melalui permukaan rintisan nano dan pelepasan statik yang pintar. Pasaran automatik semikonduktor diproyeksi akan mencapai $89.2 bilion pada tahun 2025 (mengikut ramalan Gartner), dan kadar penembus teknologi vakum dijangka melebihi 70%.

Pembaruan teknologi dalam empat senario teras

- Pemindahan wafer: Wafer silikon ultra- tipis boleh dipindahkan tanpa kerosakan

Masalah perindustrian: Kadar pecahannya wafer 300mm semasa penangangan manual adalah >2%, dan rakan mikro menyebabkan kerugian $2.3 bilion setahun (laporan SEMI 2025).

Reka bentuk peningkatan kecekapan Asia:

▶ Sistem anti-fluktuasi voltan (kemampuan penyesuaian grid ±25%)

▶ Modul pertukaran pantas (pertukaran produk <45 saat)

2. Pemasangan cip: penempatan dengan ketepatan sub-mikron

Penggantian teknologi:

Kekurangan penyelesaian tradisional: penyimpangan pemasangan ±5μm, pembezaan terma mengakibatkan sambungan timah sejuk, kadar kerosakan ESD 0.8%.

Penyelesaian cangkang hisap vakum : penempatan kompensasi visual kejituan ±0.1μm, kompensasi suhu real-time (ΔT<0.1℃) dikurangkan kepada 0.05%.

3. Ujian pembungkusan: Operasi stabil dalam persekitaran ekstrem.

Nilai penggantian:

Bahan tahan kerosakan kimia: Tahan terhadap cecair anjakan/asid (tempoh hidup > 500,000 kitaran).

Sistem penyesuaian suhu tinggi: Ketepatan dipertahankan pada ±1μm dalam situasi penyolderan semula pada 300℃.

Kes global:

Lain produksi TSMC 3nm: kadar hasil meningkat kepada 99.95%.

Syarikat pakej dan ujian Malaysia: Tempoh pengembalian pelaburan hanya 8 bulan.

Penjimatan Kos:

Kehilangan fragmen telah berkurang sebanyak 90%.

Kos penyelenggaraan telah berkurang sebanyak 40%.

Kelajuan pemasangan meningkat sebanyak 35%.

Hasilan meningkat kepada 99.98%.

Mengelakkan kerugian ESD sebanyak $120 juta setahun.