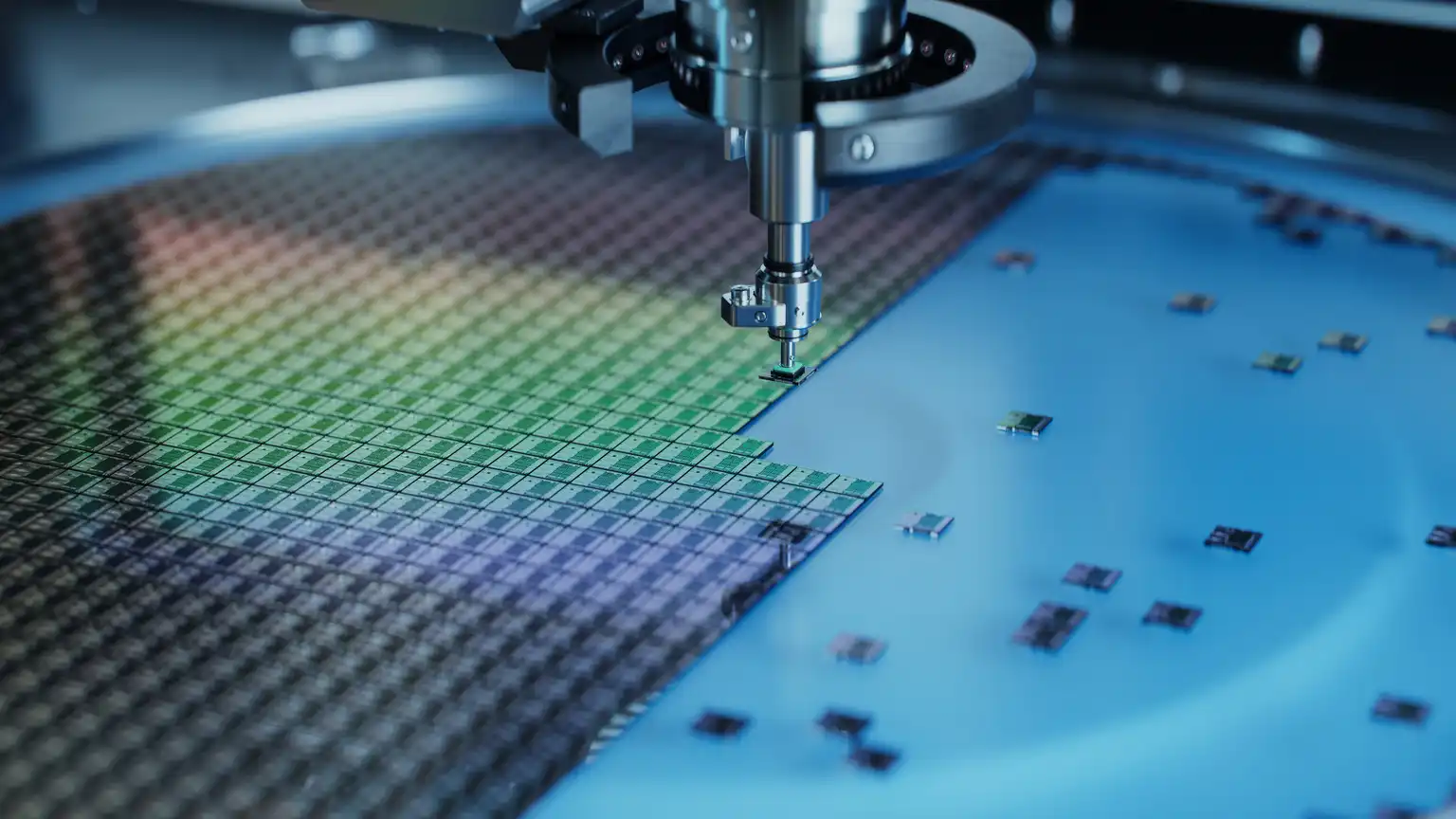

진공 공압 채크: "서브 마이크론" 정밀도 도구로 반도체 제조에 사용됨

전 세계 칩 산업은 웨이퍼 얇히기 한계(3nm 공정 두께 ≈ 0.1mm)와 수율 향상의 병목 현상(결함 밀도가 <0.01/cm² 이하 필요)이라는 이중 과제에 직면해 있다. 전통적인 로봇 암은 미세 스트레스 손상(수율 손실 5% 초과)과 통제 불가능한 청정도(Class 1 환경에서 입자 비율이 기준을 18% 초과)로 인해 개발에 심각한 제약을 받고 있다. 진공 공압 쵸크 나노 규모의 접촉 면과 지능형 정전기 소거를 통해 물리적 한계를 극복하는 핵심 요소가 되었다. 반도체 자동화 시장은 2025년까지 892억 달러에 이를 것으로 예상되며(Gartner 예측 기준), 진공 기술의 도입률은 70%를 넘길 것으로 전망된다.

네 가지 핵심 시나리오에서의 기술적 돌파구

- 웨이퍼 전송: 초박형 실리콘 웨이퍼를 손상 없이 운반 가능

산업의 고통 요인: 수작업 처리 중 300mm 웨이퍼의 파손률은 >2%이며, 미세 균열로 인해 매년 23억 달러의 손실이 발생함 (SEMI 2025 보고서).

아시안 효율성 향상 설계:

▶ 전압 변동 방지 시스템 (±25% 그리드 적응 가능)

▶ 빠른 교체 모듈 (제품 전환 <45초)

2. 칩 장착: 서브마이크론 정밀 위치 지정

기술 혁명:

전통적인 솔루션 결함: 장착 오프셋 ±5μm, 열 변형으로 인한 냉땜, ESD 손상률 0.8%.

진공 흡착 컵 솔루션 시각 보상 위치 정확도 ±0.1μm, 실시간 온도 보상 (ΔT<0.1℃) 0.05%로 감소.

3. 패키징 테스트: 극한 환경에서 안정적인 작동.

파괴적 가치:

화학적 내식성 재료: 식각액/산 안개에 대한 내구성 (수명 > 500,000 사이클).

고온 적응 시스템: 300℃ 리플로우 솔더링 환경에서 ±1μm의 정확도 유지.

글로벌 사례:

TSMC 3nm 생산 라인: 수율이 99.95%로 증가.

말레이시아 패키징 및 테스트 공장: 투자 회수 기간이 단지 8개월.

비용 절감:

분산 손실이 90% 줄어들었습니다.

유지 보수 비용이 40% 줄어들었습니다.

설치 속도가 35% 증가했습니다.

수율이 99.98%로 증가했습니다.

매년 1억 2천만 달러의 ESD 손실을 방지했습니다.