真空気動チャック:「サブミクロン」精度の半導体製造用ツール

グローバルな半導体産業は、ウェハーの薄型化限界(3nmプロセス厚さ ≈ 0.1mm)と収率向上のボトルネック(欠陥密度を<0.01/cm²に抑える必要がある)という二重の課題に直面しています。伝統的なロボットアームは、微小な応力損傷(収率損失が5%を超える)や管理できないクリーンさ(クラス1環境での粒子含有率が基準を超え18%)により、開発が著しく制限されています。 真空気動チャック ナノスケールの接触面とインテリジェントな静電気放散を通じて物理的限界を突破する鍵となっています。半導体自動化市場は2025年までに892億ドルに達すると予測されています(ガートナーの予測に基づく)そして真空技術の浸透率は70%を超えると見られています。

4つのコアシナリオにおける技術的ブレークスルー

- ウェハ搬送: 超薄型シリコンウェハーを損傷なく輸送可能

業界の課題: 手動処理中の300mmウエハーの破損率は>2%で、微小クラックによる年間損失は23億ドル(SEMI 2025レポート)。

アジアの効率向上設計:

▶ 電圧変動防止システム (±25% の電力網適合性)

▶ クイックチェンジモジュール (製品切り替え<45秒)

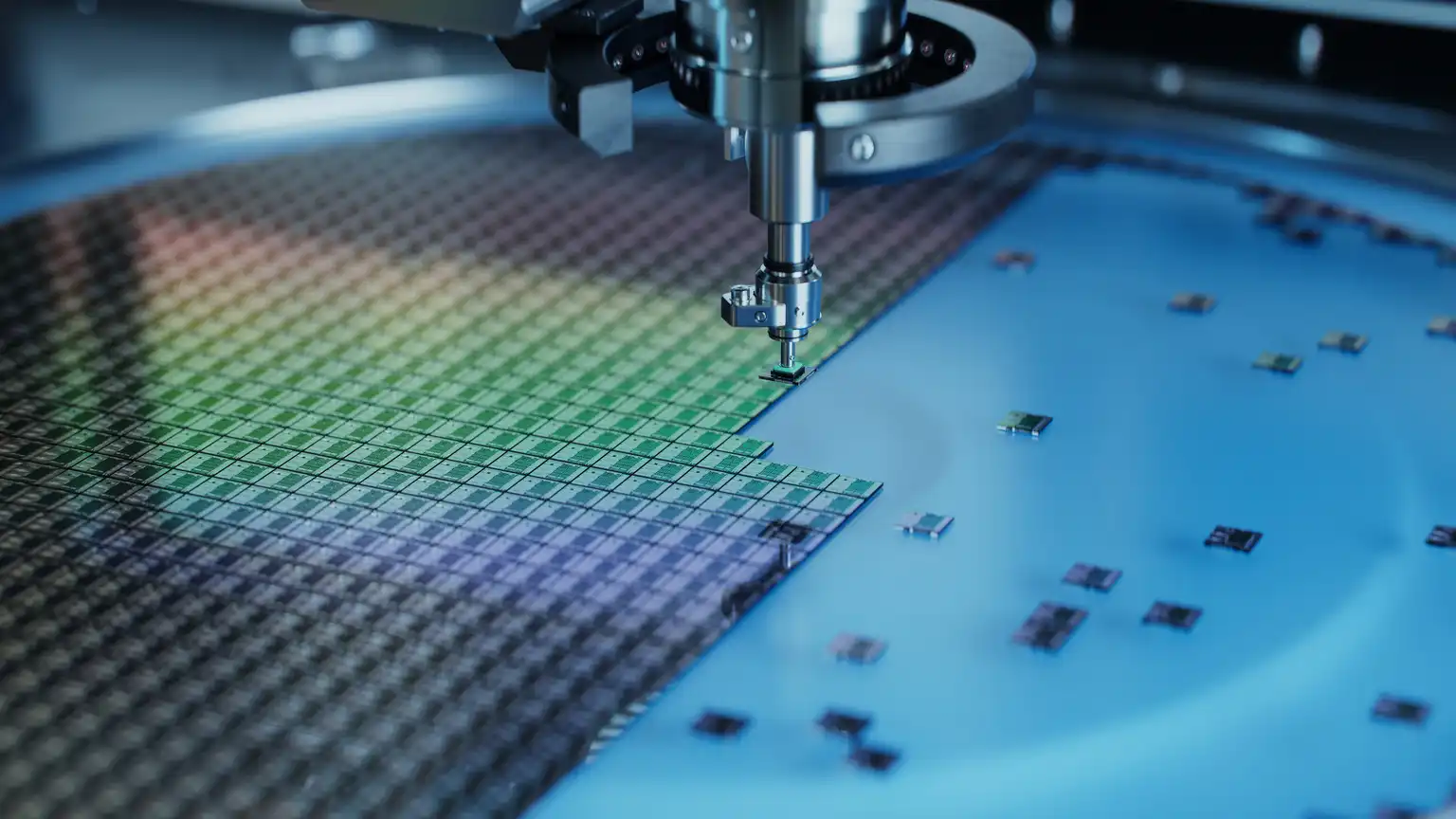

2. チップマウンティング: サブミクロン精度の位置決め

技術革命:

従来のソリューションの欠陥: 装着オフセット ±5μm、熱変形による冷はんだ接合、ESD損傷率0.8%。

真空吸引カップソリューション 視覚補償位置決め精度 ±0.1μm、リアルタイム温度補償 (ΔT<0.1℃) で 0.05% に低減。

3. パッケージテスト: 極限環境での安定した動作。

破壊的価値:

化学薬品に耐性のある素材:エッチング液/酸の霧に耐えます(寿命 > 500,000サイクル)。

高温適応システム:300℃のリフローはんだ付け環境で±1μmの精度を維持します。

グローバル事例:

TSMC 3nm生産ライン:良品率が99.95%に向上しました。

マレーシアのパッケージングおよびテスト工場:投資回収期間はわずか8ヶ月です。

コスト削減:

断片化ロスが90%削減されました。

メンテナンスコストが40%削減されました。

インストール速度が35%向上しました。

収率が99.98%に増加しました。

年間ESDロスを1億2000万ドル回避しました。