ケーススタディ:スマートウェアラブル機器用部品メーカーが[会社名]のミニフィクスチャーを用いて部品破損を92%削減した方法

ケーススタディ:マイクログリッパーを導入したスマートウェアラブル部品メーカーが部品破損を92%削減した方法

顧客プロフィール:スマートウォッチおよびフィットネストラッカー用部品を専門とする、米国の大手受託製造企業。顧客は年間500万個のマイクロ部品(例:3〜15mmのPCBコネクタ、薄型プラスチック製ディスプレイフレーム、コーティング済みセンサー用ハウジング)を製造しています。

課題:小型で繊細な部品は破損しやすく、生産速度を遅らせていました。

今回の協業以前、顧客は最も小型で脆弱な部品の自動化ハンドリングに苦慮していました。標準的なマイクログリッパーおよび汎用真空ツールに依存していたため、以下の3つの主要な問題が生じていました:

1. 部品の重大な損傷

標準の金属製グリッパーにより、0.8mmの薄型プラスチック製ディスプレイフレームやコーティング済みセンサー用ハウジングが傷ついたり破損したりし、最大12%の損傷率(月間6万個の不良品)となり、48,000ドルの材料損失が発生していました。

2. マイクロコネクタの把持が信頼できない

3mmのマイクロPCBコネクタ(スマートウォッチ用バッテリに使用)は、転送中に標準の真空ツールから外れてしまい、シフトごとに8回以上の生産ライン停止(1日45分の停止)を招き、生産目標達成を妨げていました。

3. 不規則な形状への適応性の低さ

サイズの不揃いなプラスチック製ファスナー(5〜10mm)には、狭い開口部のクランプを手動で調整する必要があり、各ロットに2分追加の時間を要し、アセンブリラインの速度が18%低下していました。

「当社のコンポーネントは年々小型化していますが、標準の治具では追いついていません。力が過剰で部品を破損させるか、グリップ力が弱くて部品を紛失してしまうか、どちらにしても不利な状況です。」とカスタマーオペレーション部門の責任者が述べました。

解決策:インテリジェントロボティクス社の3点セットマイクログリッパー(マイクロ用途に特化設計)

顧客のアセンブリラインを分析し、主要コンポーネントをテストした結果、それぞれ特定の課題に着目した3つの製品から構成されるソリューションを提案しました:

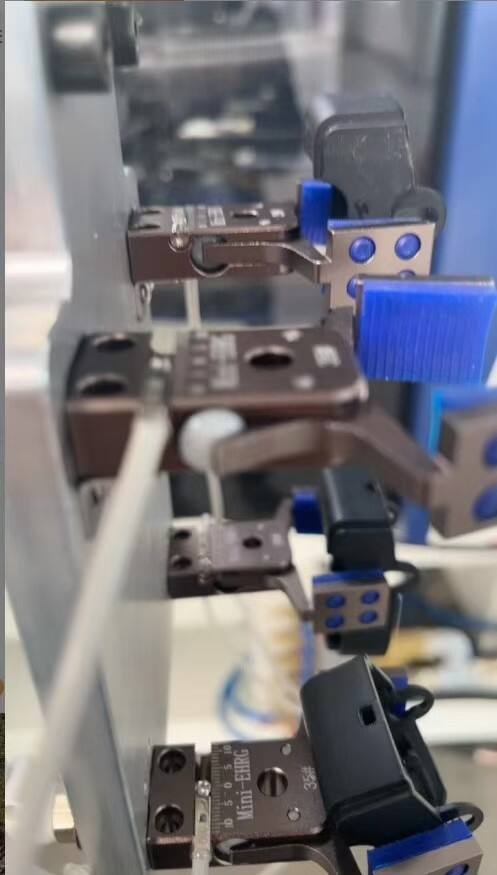

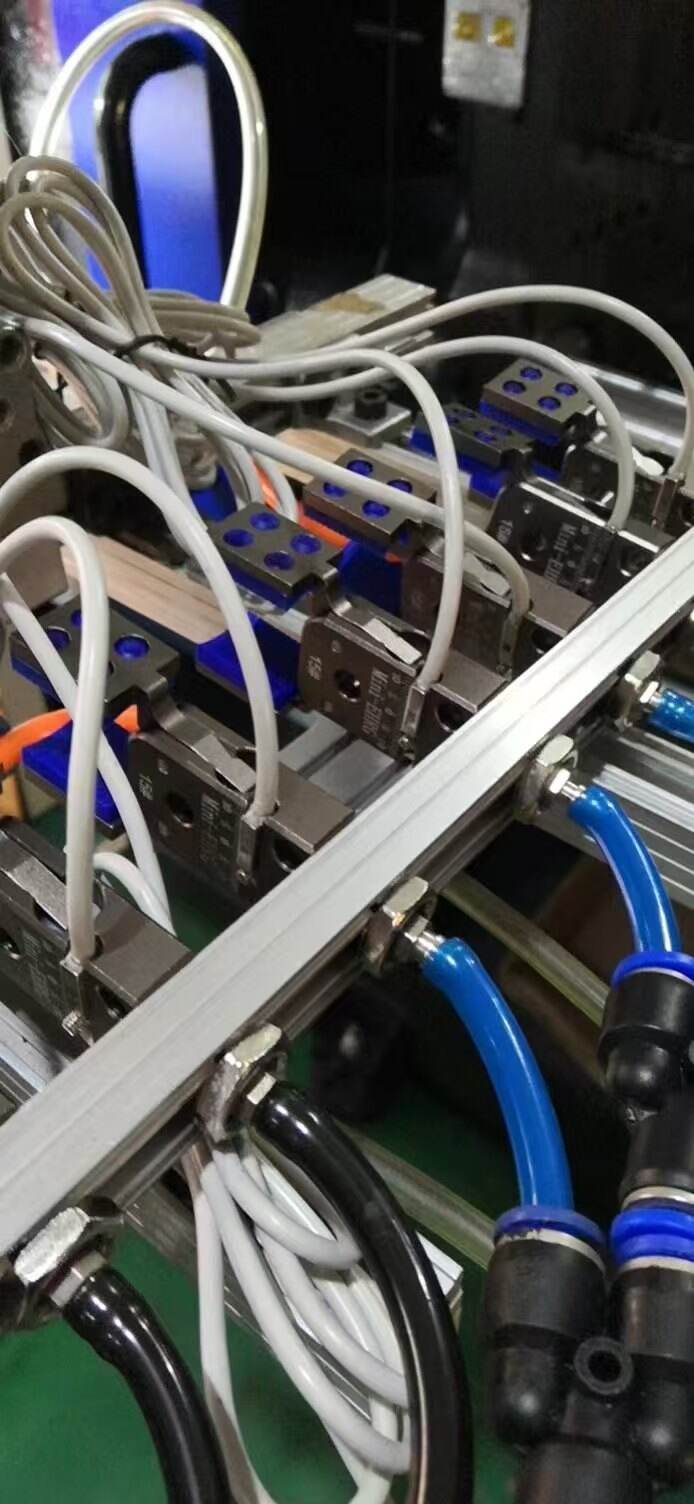

1. マイクロコネクタ用真空式マイクログリッパー

3mmのPCBコネクタが滑るという課題に対応するため、真空マイクログリッパ(超コンパクト15mm×10mm)を導入しました。これは、デリケートなピンを損傷させることなく確実に把持できる可変式の低圧吸着(5kPa)機能を備えています。主なカスタマイズ内容は以下の通りです:

コネクタの上面に沿ってフィットする2mm径の吸着カップにより、ピン接触の障害を排除します。

既存のヤマハYSM20マウンタと統合(生産ラインの再構成は不要)しています。

2. 脆弱なフレーム用シリカゲルパッド式空圧グリッパ

薄いプラスチック製ディスプレイフレームやコーティング付きセンサーケースには、金属グリッパの代わりにシリカゲルパッド式空圧グリッパを使用します。食品グレードのシリカゲルパッド(厚さ3mm)は部品表面に沿ってフィットし、傷を防ぎます。また、ダブルアクションドライブ(応答時間0.2秒)により、高速生産ラインの要求に応えます。

3. 不整形ファスナー用空圧ワイド・小型グリッパ

不規則なファスナーの手動調整時間を短縮するため、空圧式のワイド・小型グリッパー(12mmのジャウ幅で、標準のミニグリッパーの3倍の幅)を採用することで、5~10mmのサイズのファスナーまで柔軟に把持することが可能です。クイックチェンジ式のジャウインサート(柔らかい部品用のプラスチック、硬い部品用の金属)により、顧客はわずか30秒でバッチの切り替えが可能です。

結果:破損率が92%削減、生産速度が28%向上

フル導入から3週間以内に、顧客は顕著な運用改善を実感しました:

『導入初日から真空マイクログリッパーは一度もコネクターを落としたことがありません』と、[マイク・リー]氏は述べています。『シリコングリッパーに関しては、以前は10個中1個の無傷のフレームを選別する必要がありました。しかし今では、傷がほとんどつかなくなりました。システムの再作業に従事していたオペレーター2人を他のラインに配置転換することさえできました。』

長期的には、廃棄物とダウンタイムの削減により、年間532,800ドルの節約が見込まれ、投資回収期間(ROI)はわずか2.7ヶ月と予想されています。

成功の理由:「一方通行」のアプローチではなく、正確性重視

この協業が成功する要因は、以下の2つに集約されます:

部品個別設計:汎用の工具を使うのではなく、各グリッパーのサイズや吸引強度、グリップ材を、顧客の特定の部品に合わせて設計しています(例:コネクターには2mmの吸引カップ、フレームにはシリコンパッドなど)

シームレスな統合:すべてのグリッパーは、顧客が既に保有しているロボットや生産ラインと連携するため、再設定に伴う高額なダウンタイムを解消します。

マイクログリッピングの課題解決にご準備はできていますか?

このスマートウェアラブル端末メーカーは、小さな部品だからといって大きな問題を意味するわけではないことを証明しています。3mmの電子部品、薄いプラスチック、形状の不揃いな部品を扱う場合でも、弊社のミニグリッパーシリーズは、正確性・保護性・スピードを提供します。

次のステップ:

無料の部品テストを依頼する(お客様の部品をグリッパーでテストし、その結果をご提供します)

ビュー