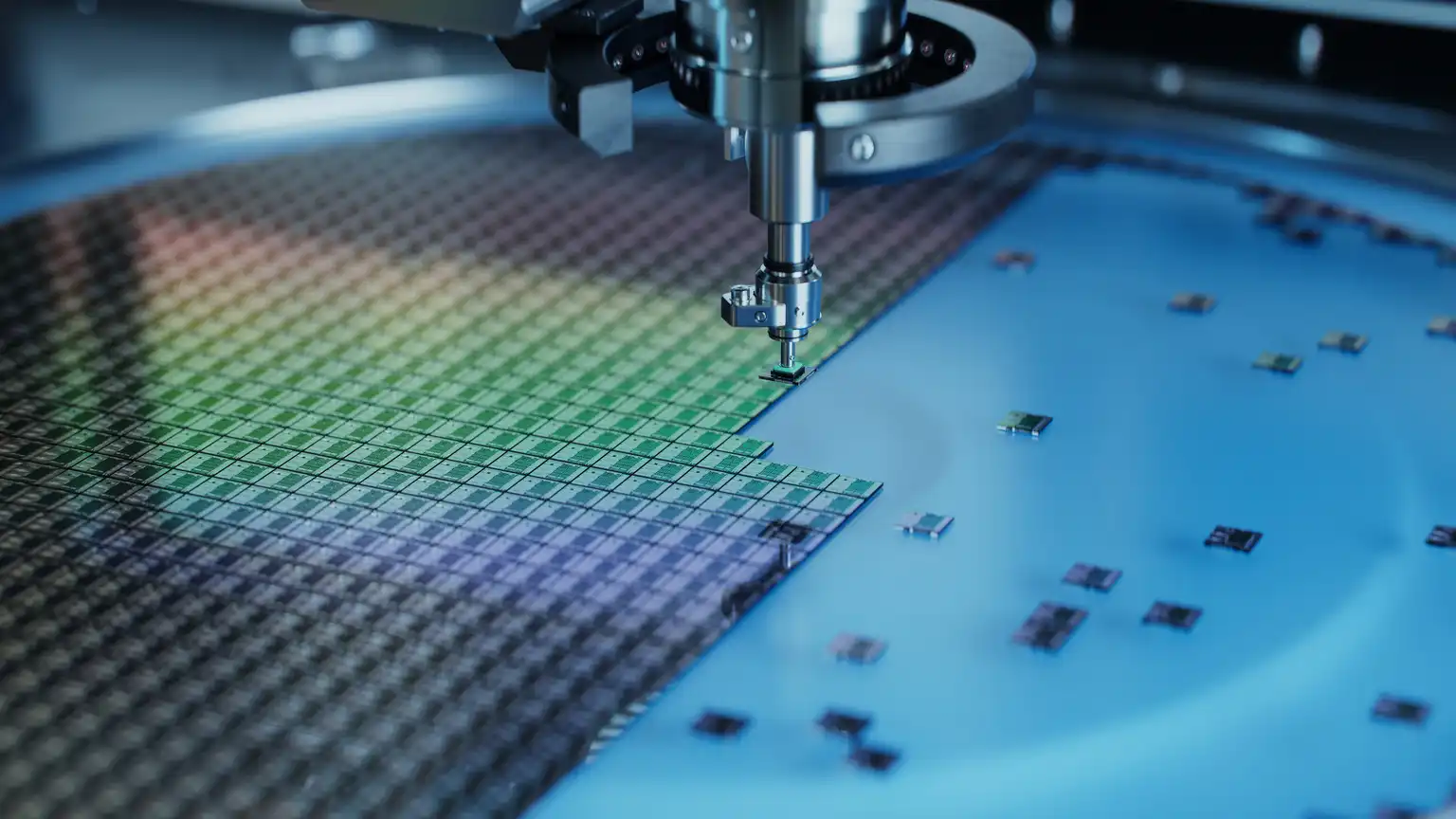

כף פנומטית למשטח: כלי דיוק "תת מיקרון" לשימוש בייצור חומרה של חלקי חשמל מזערי

תעשיית השבבים העולמית עומדת בפני אתגרים כפולים של גבול דלילה של לוחות (עומק תהליך 3 ננומטר ≈ 0.1 מ"מ) וגרון בקבוק לשיפור התוצרת (יחס הדחיסות צריך להיות < 0.01/סמ 2). זרועות רובוטיות מסורתיות מוגבלות מאוד בפיתוח בשל נזק מיקרו-לחץ (אובדן התוצרת העולה על 5%) וניקוי בלתי נשלט (שיעור החלקיקים הסביבתיים של כיתה 1 שעולה על הסטנדרט ב-18%). סוללות נמוכות ואקום הפכו למפתח לפרוץ את הגבולות הפיזיים באמצעות משטחי מגע בקנה מידה ננו ופיזור סטטי אינטליגנטי. שוק האוטומציה של מוליכים למחצה צפוי להגיע ל-89.2 מיליארד דולר עד 2025 (לפי תחזית של גארטר), ושיעור חדירה של טכנולוגיית הוואקום צפוי לעלות על 70%.

פריצות דרך טכנולוגיות בארבעה תרחישים מרכזיים

- העברת לוחות: ניתן להעביר לוחות סיליקון דקים מאוד ללא נזק

נקודות כאב בתעשייה: שיעור השבר של פלטות בקוטר 300 מ"מ במהלך הובלה ידנית הוא >2%, ופריצות מיקרו גורמות להפסדים של 2.3 מיליארד דולר בשנה (דו"ח SEMI 2025).

עיצוב המהיר את האפקטيفיות באסיה:

▶ מערכת מניעה של התנודות מתח (תאימות רשת של ±25%)

▶ מודול החלפה מהירה (החלפת מוצר תוך פחות מ-45 שניות)

2. התקנת צิפוי: מיקום דיוק תת מיקרוני

מהפכת טכנולוגיה:

פגמים בפתרונות מסורתיים: שגיאת מонтאז' ±5μm, התפורמות תרמית המובילה לפיגומים קרים, שיעור נזק ESD 0.8%.

פתרון ספוג חשמלי : דיוק מיקום תקן חזותי ±0.1μm, קומפנסציה אמיתית של טמפרטורה (ΔT<0.1℃) ירדה ל-0.05%.

3. בדיקת אריזה: פעילות יציבה בסביבות קיצוניות.

ערך מהפכני:

חומר מוחמץ נגד קרוסיה: סובל מהשפעת נוזל חיתוך/ערימה של חומצה (> 500,000 מחזורים).

מערכת התאמה לטמפרטורות גבוהות: דיוק נשמר ב ±1μm בתנאי דבקה חזרה של 300℃.

מקרים עולמיים:

קו ייצור של TSMC ב-3nm: שיעור הייצור עלה ל-99.95%.

מפעל אריזה ובדיקה במלאזיה: תקופת החזר על ההשקעה היא רק 8 חודשים.

חיסכון בעלויות:

הפסדים בשלבים ירדו ב-90%.

הוצאות תחזוקה ירדו ב-40%.

מהירות התקנה הוגדלה ב-35%.

תוצרת עלה ל-99.98%.

נמנעו הפסדים של 120 מיליון דולר בשנה עקב ESD.