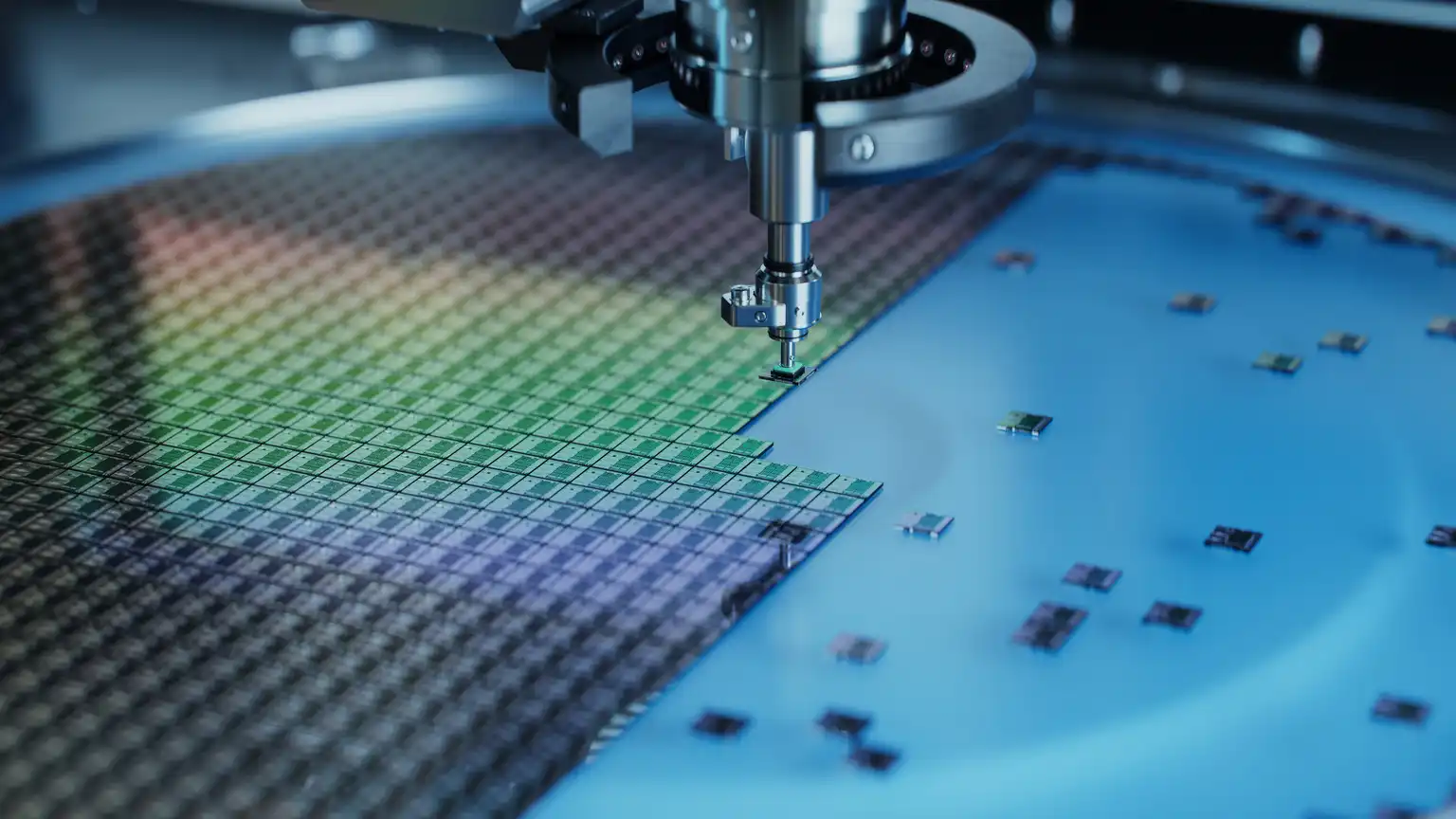

Presa pneumatica a vuoto: strumento di precisione "sub-micron" per la produzione di semiconduttori

L'industria globale dei chip si trova di fronte alle sfide duali del limite di sottilezza delle wafer (spessore del processo 3nm ≈ 0,1mm) e del punto di stallo per il miglioramento del rendimento (la densità di difetti deve essere <0,01/cm²). Le braccia robotiche tradizionali sono gravemente limitate nello sviluppo a causa del danno da microstress (perdita di resa superiore al 5%) e della pulizia non controllabile (tasso di particelle ambientali Classe 1 superiore allo standard del 18%). Morsetti pneumatici a vuoto sono diventati la chiave per superare i limiti fisici attraverso superfici di contatto nanometriche e dissipazione statica intelligente. Il mercato di automazione semiconduttore è previsto che raggiunga 89,2 miliardi di dollari entro il 2025 (secondo le previsioni di Gartner), e la penetrazione della tecnologia a vuoto è proiettata per superare il 70%.

Rapporti tecnologici in quattro scenari centrali

- Trasferimento delle wafer: Le wafer di silicio ultra-sottili possono essere trasportate senza danni

Punti di forza dell'industria: Il tasso di rottura dei wafer da 300mm durante la maneggiatura manuale è >2%, e le microfessure causano perdite di 2,3 miliardi di dollari all'anno (rapporto SEMI 2025).

Design per migliorare l'efficienza in Asia:

▶ Sistema antiflusso di tensione (adattabilità della rete ±25%)

▶ Modulo di cambio rapido (cambio prodotto <45 secondi)

2. Montaggio del chip: posizionamento con precisione sub-micronica

Rivoluzione tecnologica:

Difetti della soluzione tradizionale: offset di montaggio ±5μm, deformazione termica che causa giunture saldate fredde, tasso di danno ESD 0,8%.

Soluzione a coppa ad aspirazione : compensazione visiva per la posizionamento con precisione ±0,1μm, compensazione termica in tempo reale (ΔT<0,1℃) ridotta al 0,05%.

3. Test di imballaggio: funzionamento stabile in ambienti estremi.

Valore innovativo:

Materiale resistente alla corrosione chimica: Resiste al liquido etch/nebbia acida (durata > 500.000 cicli).

Sistema adattivo ad alte temperature: Precisione mantenuta a ±1μm in un ambiente di saldatura a riflusso a 300℃.

Casi globali:

Linea di produzione 3nm di TSMC: il tasso di resa è aumentato al 99,95%.

Impianto di confezionamento e testing in Malesia: Il periodo di rientro dell'investimento è solo di 8 mesi.

Risparmio sui costi:

Le perdite di frammentazione sono state ridotte del 90%.

I costi di manutenzione sono stati ridotti del 40%.

La velocità di installazione è aumentata del 35%.

Il rendimento è aumentato al 99,98%.

Evitati $120 milioni di perdite per ESD all'anno.