Studi Kasus: Bagaimana Sebuah Perusahaan Komponen Wearable Cerdas Mengurangi Kerusakan Komponen hingga 92% dengan Mini Fixtures [Nama Perusahaan]

Studi Kasus: Bagaimana Seorang Produsen Komponen Wearable Cerdas Mengurangi Kerusakan Komponen hingga 92% dengan Menggunakan Microgrippers

Profil Pelanggan: Sebuah produsen kontrak terkemuka di AS yang mengkhususkan diri pada komponen untuk jam tangan pintar dan alat kebugaran. Pelanggan ini memproduksi 5 juta komponen mikro per tahun (misalnya, konektor PCB berukuran 3-15 mm, bingkai layar plastik tipis, dan rumah sensor berlapis).

Tantangan: Komponen kecil dan rapuh rentan rusak, sehingga memperlambat produksi.

Sebelum kolaborasi ini, pelanggan mengalami kesulitan dalam mengotomatisasi penanganan komponen paling kecil dan paling rapuh. Ketergantungan mereka pada microgripper standar dan alat vakum umum menyebabkan tiga masalah utama:

1. Kerusakan Parah pada Komponen

Bingkai layar plastik tipis (0,8 mm tebalnya) dan rumah sensor berlapis tergores atau hancur akibat grip standar berbahan logam, menyebabkan tingkat kerusakan hingga 12% (60.000 komponen cacat per bulan) dan kerugian material sebesar $48.000.

2. Pemegangan konektor mikro yang tidak dapat diandalkan

konektor PCB mikro 3mm (yang digunakan pada baterai smartwatch) akan terlepas dari alat vakum standar selama proses pemindahan, menyebabkan lebih dari delapan kali penghentian lini produksi per shift (45 menit waktu tidak produktif per hari) dan gagal mencapai target produksi.

3. Adaptabilitas buruk terhadap bentuk tidak beraturan

Fastener plastik berukuran tidak teratur (5-10mm) memerlukan penyesuaian manual pada rahang penjepit yang sempit, menambah waktu dua menit per batch dan memperlambat lini perakitan sebesar 18%.

"Komponen kami terus-menerus menjadi lebih kecil setiap tahun, tetapi peralatan standar tidak mampu mengikutinya," kata Direktur Operasional Pelanggan. "Kami terpaksa menggunakan terlalu banyak tenaga yang merusak komponen, atau daya cengkeram terlalu lemah yang membuat komponen hilang—situasi yang merugikan di kedua sisi."

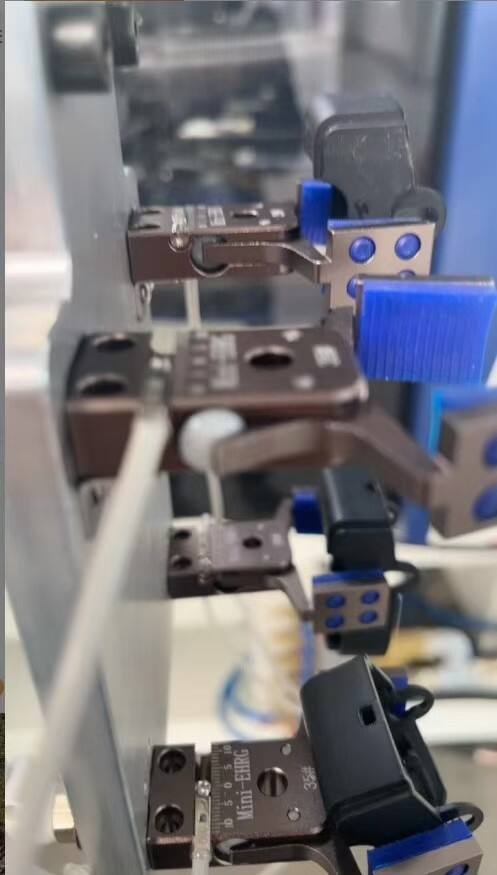

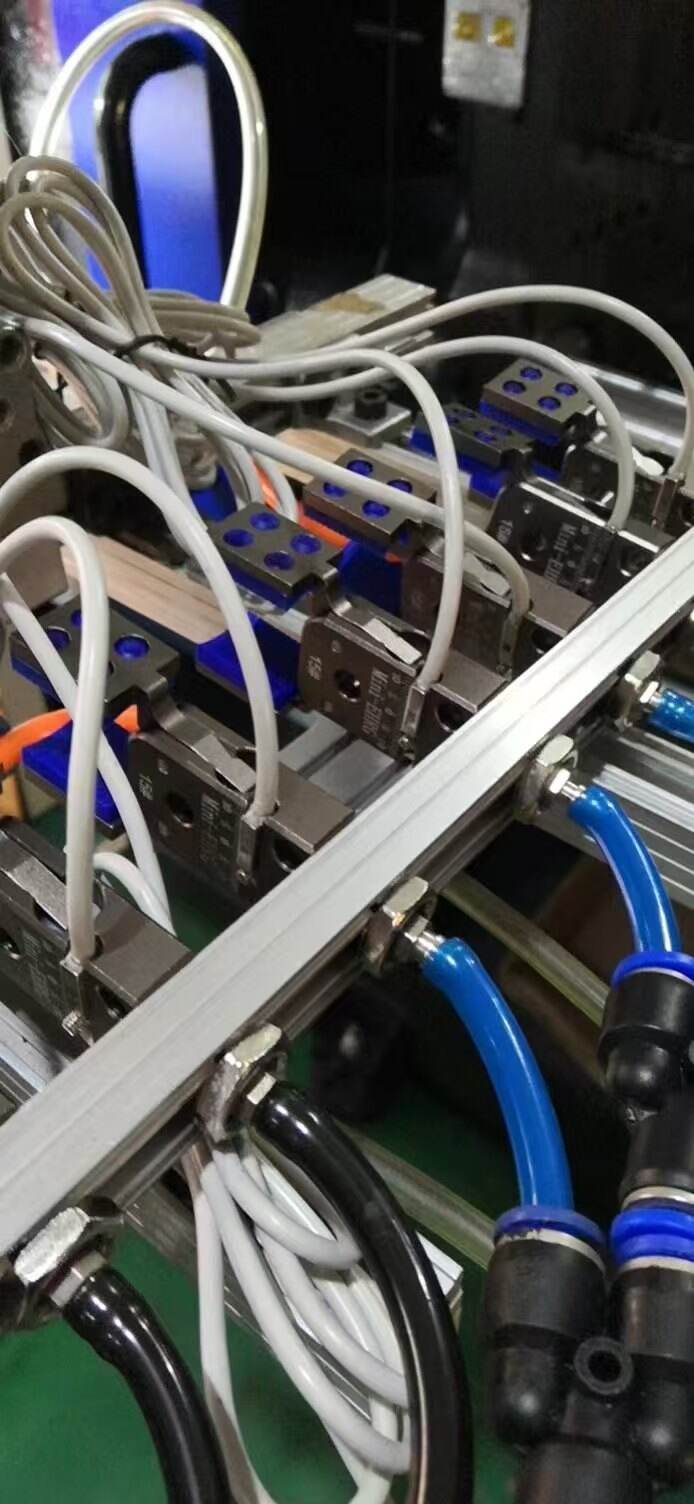

Solusi: Set mikropengait tiga buah dari Intelligent Robotics—dirancang khusus untuk kebutuhan mikro

Setelah meninjau lini perakitan pelanggan dan menguji komponen kuncinya, kami merekomendasikan solusi yang terdiri dari tiga produk, masing-masing mengatasi titik masalah spesifik:

1. Mikropengait vakum untuk mikro konektor

Untuk mengatasi masalah konektor PCB 3mm yang selip, kami menerapkan vacuum microgripper—sebuah alat ultra-ringkas (15mm × 10mm) dengan hisapan tekanan rendah yang dapat disesuaikan (5 kPa) untuk cengkeraman kuat tanpa merusak pin yang rapuh. Kustomisasi utama:

Sebuah suction cup berdiameter 2mm (yang menyesuaikan diri dengan permukaan atas konektor) menghilangkan hambatan kontak pada pin.

Terintegrasi dengan robot Yamaha YSM20 pick-and-place milik pelanggan (tidak diperlukan rekonfigurasi jalur produksi).

2. Gripper pneumatik berpadsilikon untuk frame rapuh

Untuk frame plastik tipis pada layar dan rumah sensor berlapis, gripper pneumatik berpadsilikon menggantikan gripper logam. Pad silikon food-grade (tebal 3 mm) menyesuaikan diri dengan permukaan bagian dan menghindari goresan, sementara penggerak ganda (waktu respons 0,2 detik) memenuhi tuntutan jalur produksi berkecepatan tinggi.

3. Gripper pneumatik ukuran besar dan kecil untuk fastener tidak beraturan

Untuk mengurangi waktu penyesuaian manual pada fastener yang tidak teratur, penggunaan pneumatic wide and small grippers (dengan lebar rahang 12 mm, tiga kali lebih lebar dibanding mini grippers standar) memberikan fleksibilitas untuk menjepit fastener berukuran 5–10 mm. Quick-change jaw inserts (plastik untuk bagian lunak, logam untuk bagian keras) memungkinkan pelanggan mengganti batch hanya dalam waktu 30 detik.

Hasil: 92% penurunan kerusakan, peningkatan kecepatan produksi sebesar 28%

Dalam waktu tiga minggu setelah implementasi penuh, pelanggan mengalami peningkatan operasional yang signifikan:

"Sejak hari pertama, vacuum microgripper tidak pernah menjatuhkan satu konektor pun," kata [Mike Lee]. "Dan untuk silicone grippers? Dulu kami harus memilih satu frame yang utuh dari 10—kini hampir tidak ada goresan. Kami bahkan bisa memindahkan dua operator yang sebelumnya memperbaiki sistem ke lini produksi lain."

Jangka panjang, pelanggan memperkirakan dapat menghemat $532.800 per tahun melalui pengurangan limbah dan waktu henti, sehingga mencapai pengembalian investasi penuh (ROI) hanya dalam 2,7 bulan.

Alasan Keberhasilan: Presisi, bukan pendekatan "satu ukuran untuk semua"

Keberhasilan kolaborasi ini bergantung pada dua faktor utama:

Desain khusus komponen: Alih-alih menggunakan perkakas generik, kami menyesuaikan ukuran gripper, gaya hisap, dan material penjepit untuk setiap bagian produk pelanggan (misalnya, cup hisap 2mm untuk konektor, bantalan silikon untuk rangka).

Integrasi mulus: Semua gripper kompatibel dengan robot dan lini produksi yang sudah dimiliki pelanggan, sehingga menghindari biaya downtime akibat rekonfigurasi.

Siap menyelesaikan tantangan microgripping Anda?

Produsen perangkat wearable canggih ini membuktikan bahwa komponen kecil tidak harus berarti masalah besar. Baik Anda bekerja dengan elektronik 3mm, plastik tipis, atau komponen tidak beraturan, rangkaian mini gripper kami memberikan presisi, perlindungan, dan kecepatan.

Langkah Selanjutnya:

Ajukan uji komponen gratis (kami akan menguji bagian Anda dengan gripper dan membagikan hasilnya).

Melihat