Studija slučaja: Kako je proizvođač komponenata za pametne wearable uređaje smanjio oštećenja dijelova za 92% uz pomoć mini stezaljki tvrtke [Company Name]

Studija slučaja: Kako je proizvođač komponenti za pametne wearable uređaje smanjio oštećenje dijelova za 92% koristeći Microgrippers

Profil kupca: Vodeći američki proizvođač po ugovoru koji se specijalizirao za komponente pametnih satova i uređaja za praćenje tjelesne aktivnosti. Kupac godišnje proizvodi 5 milijuna mikro dijelova (npr. PCB konektore veličine 3-15 mm, tanke plastične okvire zaslona i senzorske kućišta s prevlakom).

Izazov: Mali, krhki dijelovi bili su skloni oštećenju, što je usporavalo proizvodnju.

Prije ove suradnje, kupac je imao poteškoća s automatizacijom rukovanja najmanjim i najosjetljivijim komponentama. Njihova ovisnost o standardnim mikro šakama i vakuumskim alatom općenite namjene dovela je do tri ključna problema:

1. Katakstrofalna šteta na dijelovima

Tanki plastični okviri zaslona (debeli 0,8 mm) i kućišta senzora s prevlakom ogrebana su ili zgnječena standardnim metalnim šakama, što je dovelo do stope oštećenja i do 12% (60.000 neispravnih dijelova mjesečno) i gubitka od 48.000 američkih dolara na materijalu.

2. Nepouzdano hvatanje mikro konektora

3mm mikro PCB konektori (korišteni u baterijama pametnih satova) pomicali su se s standardnog alata za vakuum tijekom transfera, što je uzrokovalo više od osam zaustavljanja linije po smjeni (45 minuta neprekidnog vremena po danu) i propuštanje ciljeva proizvodnje.

3. Loša prilagodljivost nepravilnim oblicima

Plastični stezni elementi nepravilnih veličina (5-10 mm) zahtijevali su ručno prilagođavanje uskoj steznoj glavi, dodavši dvije minute po seriji i usporivši montažnu liniju za 18%.

"Naši su komponenti svake godine postajali manji, ali standardna alatnica nije mogla pratiti," rekao je direktor operacija za kupce. "Ili koristimo preveliku silu, što lomi dio, ili premalo stezanja, što uzrokuje da se dio izgubi – situacija u kojoj svi gube."

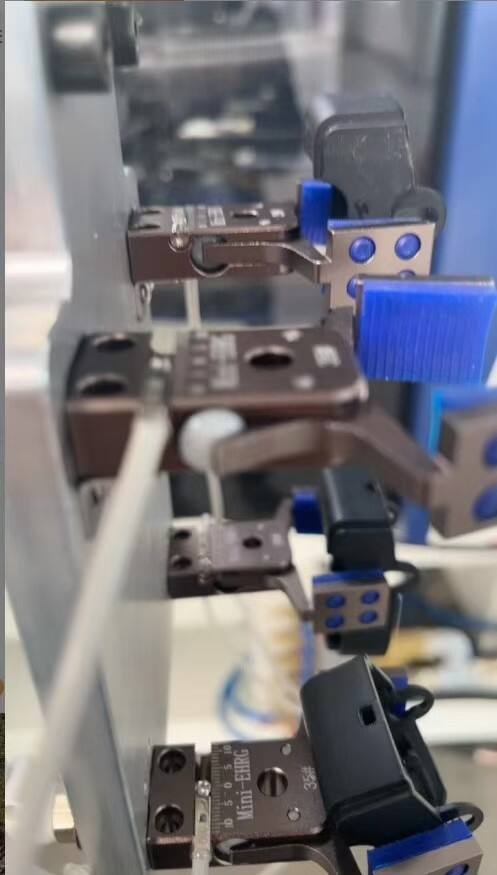

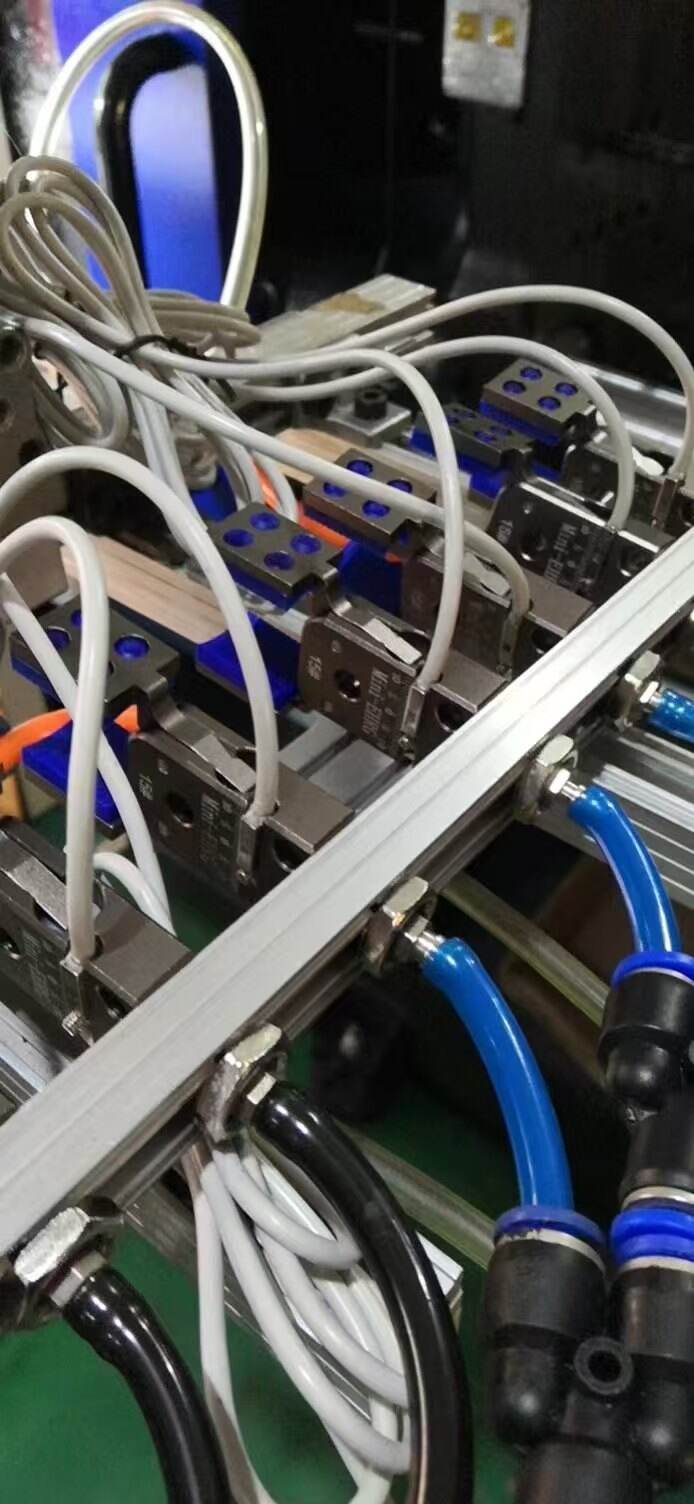

Rješenje: Set mikročeljusti u tri komada od Intelligent Robotics – prilagođeno mikro potrebama

Nakon pregleda montažne linije kupca i testiranja njezinih ključnih komponenti, preporučili smo rješenje koje se sastoji od tri proizvoda, od kojih svaki rješava određeni problem:

1. Vakuum mikročeljust za mikrokonektore

Kako bi se riješilo pitanje klizanja 3mm PCB konektora, uveli smo vakuumski mikro-štipaljka – ultra-kompaktno (15 mm × 10 mm) alat s prilagodljivim niskotlačnim usisavanjem (5 kPa) za siguran zahvat bez oštećenja osjetljivih pina. Ključne prilagodbe:

Usisna čaša promjera 2 mm (koja se prilagođava gornjoj površini konektora) uklanja prepreke kontakta pina.

Integrirano u postojećeg klijentovog robota Yamaha YSM20 za hvatanje i postavljanje (nema potrebe za preuređenjem linije).

2. Pneumatska štipaljka s silikonskim jastučićem za krhke okvire

Za tanke plastične okvire displeja i kućišta senzora s prevlakom, štipaljke s silikonskim jastučićem zamjenjuju metalne štipaljke. Jastuk od silikona za uporabu u prehrambenoj industriji (debljine 3 mm) prilagođava se površini dijela i uklanja ogrebotine, dok dvostruki pogon (vrijeme reakcije 0,2 sekunde) zadovoljava zahtjeve brzih proizvodnih linija.

3. Pneumatske štipaljke za nepravilne stezne elemente – široke i sitne

Kako bi se smanjilo vrijeme ručnog podešavanja za nepravilne veze, pneumatski široki i mali stezni pribor (s otvorom čeljusti od 12 mm, tri puta širi nego kod standardnih minijaturnih stezaljki) omogućuje fleksibilnost hvatanja veza veličine između 5 i 10 mm. Brizovi za brzo mijenjanje čeljusti (plastični za meke dijelove, metalni za tvrde dijelove) omogućuju kupcima da promijene seriju već u 30 sekundi.

Rezultati: 92% smanjenja oštećenja, 28% povećanja brzine proizvodnje

Već tijekom tri tjedna nakon potpune implementacije, klijent je primijetio značajna operativna poboljšanja:

"Od prvog dana, vakuumski mikrostezaljka nije ispustila niti jedan konektor," rekao je [Mike Lee]. "A što se tiče silikonskih stezaljki? Prije smo morali birati jedan netaknuti okvir od 10 – sada ih jedva da ima i ogreba. Čak smo i dva operatera koja su popravljala sustav mogli prebaciti na druge linije."

Na duži rok, klijent očekuje godišnje štednju od 532.800 USD kroz smanjenje otpada i vrijemena bez aktivnosti, postižući potpuni povrat ulaganja (ROI) već nakon 2,7 mjeseca.

Razlog za uspjeh: Preciznost, a ne pristup "jedna veličina odgovara svima"

Uspjeh ove suradnje temelji se na dva ključna faktora:

Dizajn prilagođen dijelu: Umjesto korištenja generičkih alata, svaki stezaljku prilagođavamo veličini, sili usisavanja i materijalu stezanja prema specifičnom dijelu kupca (npr. usisne čašice od 2 mm za konektore, silikonske podloške za okvire).

Bezproblemena integracija: Sve stezaljke funkcioniraju s postojećim robotima i proizvodnim linijama kupaca, čime se izbjegava skupa zastoje zbog preuređenja.

Spremni riješiti izazove u mikro-stezanju?

Ovaj proizvođač pametnih nosivih uređaja dokazuje da sitni dijelovi ne moraju značiti velike probleme. Bez obzira radi li se o elektronici od 3 mm, tankim plastikama ili nepravilnim komponentama, naša linija minijaturnih stezaljki osigurava preciznost, zaštitu i brzinu.

Sljedeći koraci:

Zatražite besplatno testiranje komponente (testirat ćemo vaš dio sa stezaljkama i podijeliti rezultate).

Pregled