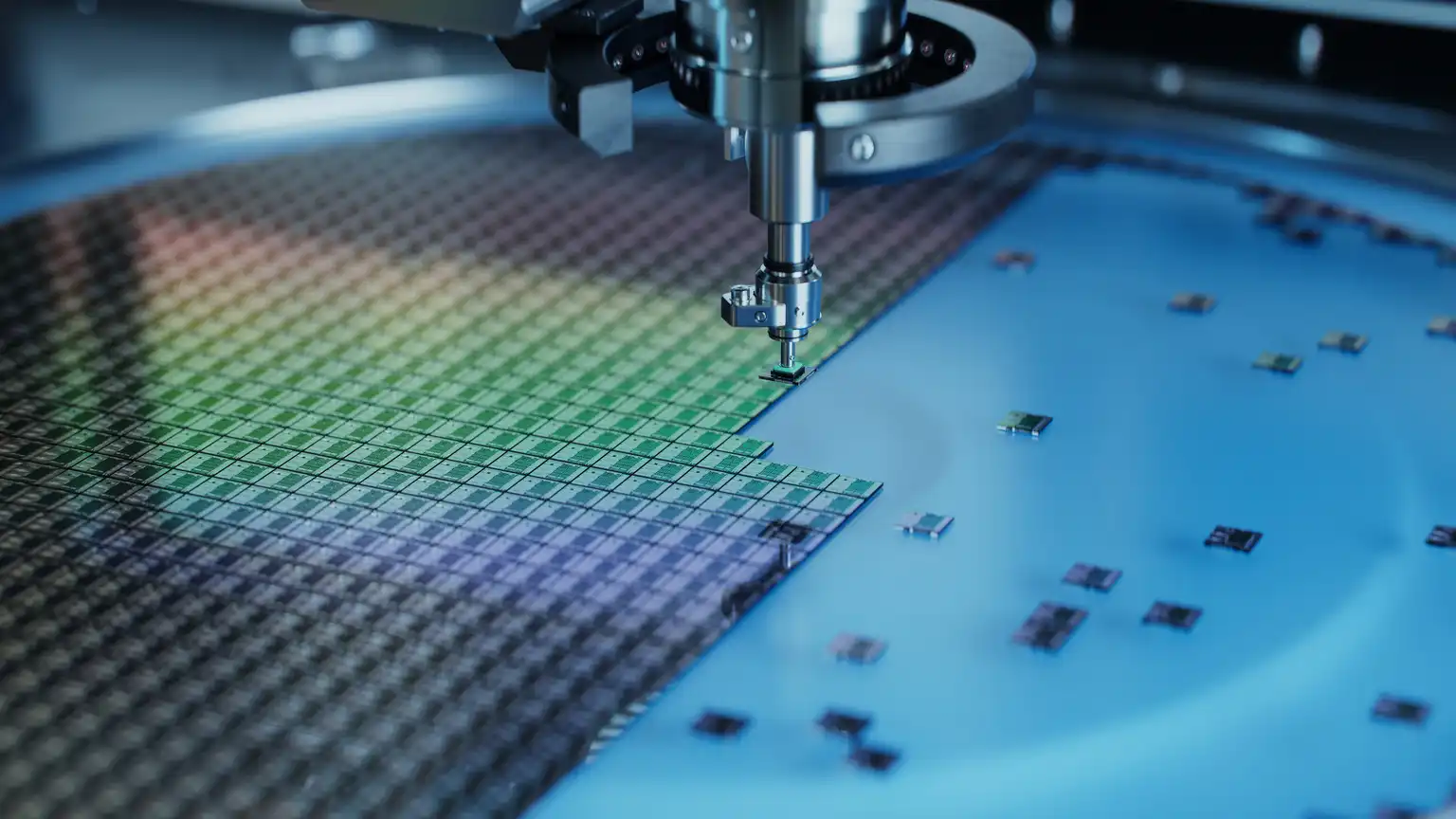

Chuck pneumatique à vide : outil de précision "sous-micron" pour la fabrication de semi-conducteurs

L'industrie mondiale des puces fait face aux défis dual de la limite d'affinement des galettes (épaisseur du procédé 3nm ≈ 0,1 mm) et du goulot d'étranglement de l'amélioration du rendement (la densité de défauts doit être <0,01/cm²). Les bras robotiques traditionnels sont gravement limités dans leur développement en raison des dommages causés par le stress microscopique (perte de rendement dépassant 5 %) et d'une propreté non maîtrisée (taux de particules dans un environnement de Classe 1 excédant de 18 % la norme). Les étaux pneumatiques sous vide sont devenus la clé pour surmonter les limites physiques grâce à des surfaces de contact à l'échelle nanométrique et à une dissipation statique intelligente. Le marché de l'automatisation dans le secteur des semi-conducteurs devrait atteindre 89,2 milliards de dollars d'ici 2025 (selon les prévisions de Gartner), et la part de pénétration de la technologie sous vide devrait dépasser 70 %.

Avancées technologiques dans quatre scénarios clés

- Transfert de galette : Les galettes de silicium ultra-minces peuvent être transportées sans endommager.

Points douloureux de l'industrie : Le taux de casse des galettes de 300 mm lors du traitement manuel est >2 %, et les micro-fissures causent des pertes de 2,3 milliards de dollars par an (rapport SEMI 2025).

Conception améliorant l'efficacité en Asie :

▶ Système anti-fluctuation de tension (adaptabilité ±25% du réseau)

▶ Module à changement rapide (changement de produit <45 secondes)

2. Assemblage de puces : positionnement avec une précision sous-micronique

Révolution technologique :

Défauts de la solution traditionnelle : décalage de montage ±5μm, déformation thermique entraînant des soudures froides, taux de dommage ESD de 0,8 %.

Solution de ventouse à vide Compensation de positionnement visuelle avec une précision ±0,1 μm, compensation thermique en temps réel (ΔT<0,1℃) réduite à 0,05 %.

3. Test d'emballage : fonctionnement stable dans des environnements extrêmes.

Valeur disruptive :

Matériau résistant à la corrosion chimique : Résistant au liquide d'échantillonnage/brume acide (durée de vie > 500 000 cycles).

Système adaptatif à haute température : Précision maintenue à ±1μm dans un environnement de soudage par reflux à 300℃.

Cas mondiaux :

Ligne de production 3nm de TSMC : taux de rendement augmenté à 99,95 %.

Usine malaisienne d'emballage et de test : La période de récupération de l'investissement est de seulement 8 mois.

Économies de coûts :

Les pertes de fragmentation ont été réduites de 90 %.

Les coûts de maintenance ont été réduits de 40 %.

La vitesse d'installation a augmenté de 35 %.

Le rendement est passé à 99,98 %.

Évitée : 120 millions de dollars de pertes liées aux ESD par an.