Étude de cas : Comment un fabricant de composants pour objets connectés a réduit les dommages aux pièces de 92 % grâce aux fixations miniatures de [Company Name]

Étude de cas : Comment un fabricant de composants pour dispositifs portables intelligents a réduit les dommages aux pièces de 92 % en utilisant des micro-pinces

Profil du client : Un important fabricant américain sous contrat spécialisé dans les composants pour montres connectées et bracelets de fitness. Le client produit 5 millions de micro-pièces par an (par exemple, connecteurs PCB de 3 à 15 mm, cadres d'affichage en plastique fin et boîtiers de capteurs revêtus).

Défi : Les petites pièces délicates étaient sujettes à des cassures, ralentissant la production.

Avant ce partenariat, le client rencontrait des difficultés à automatiser la manipulation de ses plus petites et plus fragiles composants. Sa dépendance aux micro-pinces standards et aux outils à vide polyvalents entraînait trois problèmes majeurs :

1. Dommages catastrophiques aux pièces

Les cadres d'affichage en plastique fins (d'une épaisseur de 0,8 mm) et les boîtiers de capteurs revêtus étaient rayés ou écrasés par les pinces métalliques standards, entraînant un taux de dommages pouvant atteindre 12 % (60 000 pièces défectueuses par mois) et 48 000 dollars de gaspillage de matière.

2. Saisie peu fiable des micro-connecteurs

les connecteurs PCB micro de 3 mm (utilisés dans les batteries de montres connectées) se dégageaient d'un outil à vide standard pendant le transfert, entraînant plus de huit arrêts de ligne par poste (45 minutes d'immobilisation par jour) et la non-atteinte des objectifs de production.

3. Mauvaise adaptabilité aux formes irrégulières

Des attaches en plastique de tailles irrégulières (5 à 10 mm) nécessitaient un ajustement manuel sur l'étau à ouverture étroite, ajoutant deux minutes à chaque lot et ralentissant la chaîne d'assemblage de 18 %.

« Nos composants devenaient de plus en plus petits chaque année, mais les outils standards ne parvenaient pas à suivre », a déclaré le directeur des opérations clients. « Nous utilisions soit trop de force, ce qui cassait la pièce, soit trop peu de pression, ce qui la faisait perdre — une situation perdante dans les deux cas. »

Solution : La série de micro-pinces intelligentes en trois pièces — conçue pour répondre à des besoins microscopiques

Après avoir analysé la chaîne d'assemblage du client et testé ses composants clés, nous avons recommandé une solution composée de trois produits, chacun répondant à un point critique spécifique :

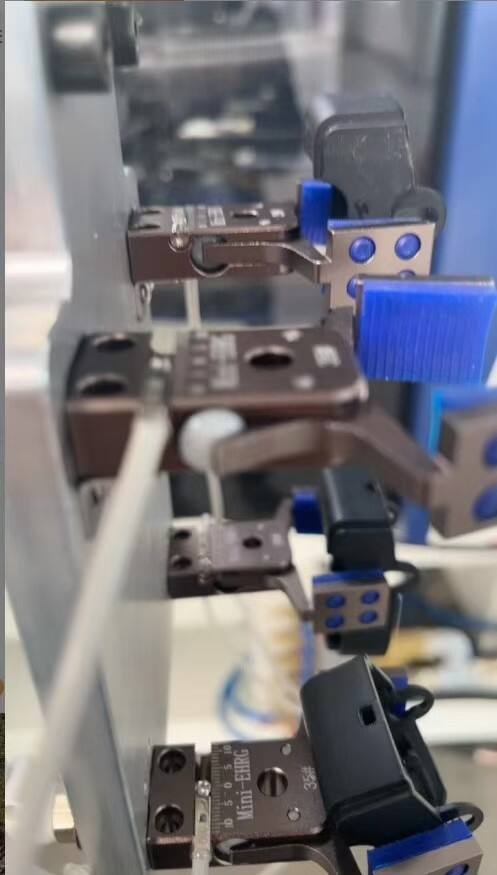

1. Micro-pince à vide pour micro-connecteurs

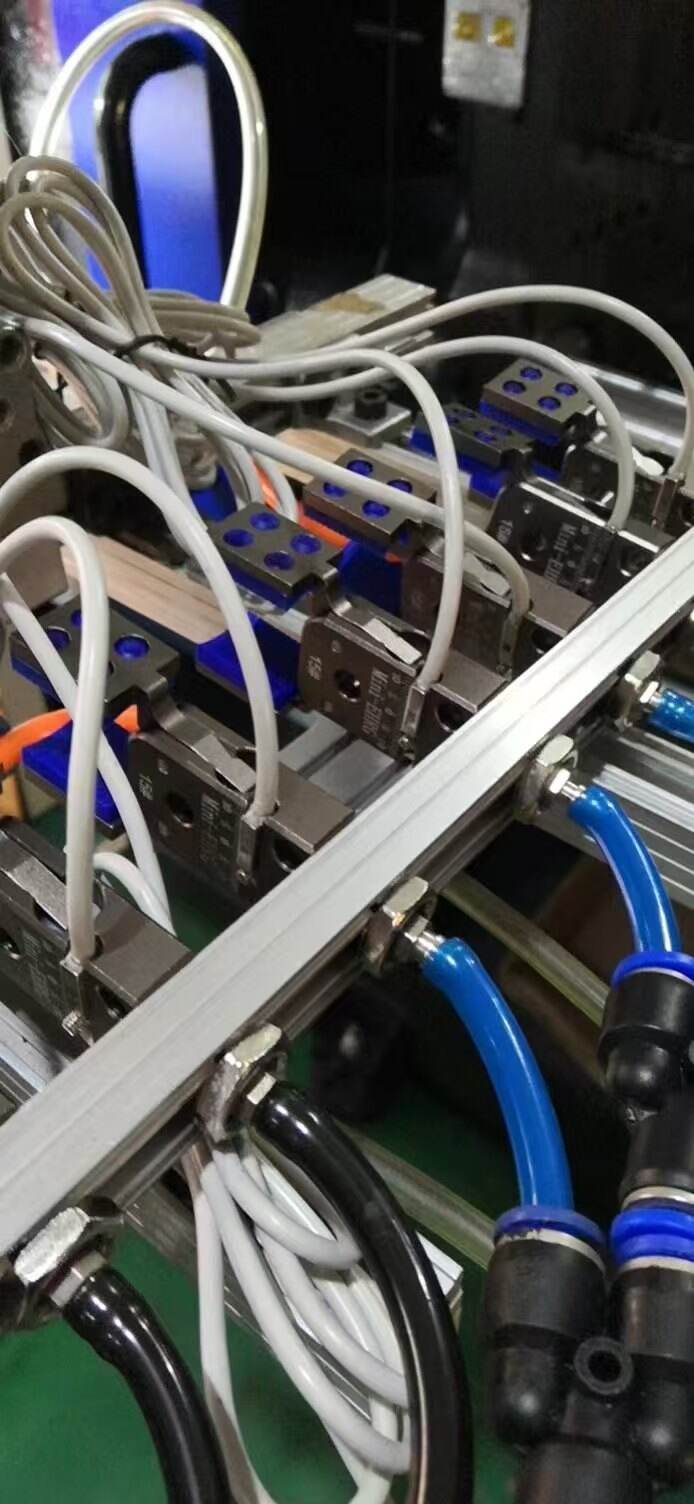

Pour résoudre le problème de dérapage des connecteurs PCB de 3 mm, nous avons déployé un micro-grippeur à vide — un outil ultra-compact (15 mm × 10 mm) doté d'une aspiration à basse pression réglable (5 kPa), assurant une prise ferme sans endommager les broches délicates. Principales personnalisation :

Une ventouse de 2 mm de diamètre (qui s'adapte à la surface supérieure du connecteur) élimine tout obstacle au niveau des broches.

Intégration avec le robot de pose existant Yamaha YSM20 du client (aucune reconfiguration de la ligne nécessaire).

2. Grippeurs pneumatiques à patin en silicone pour cadres fragiles

Pour les cadres d'affichage en plastique fin et les boîtiers de capteurs revêtus, les grippeurs pneumatiques à patin en silicone remplacent les grippeurs métalliques. Le patin en silicone alimentaire (épaisseur 3 mm) s'adapte à la surface de la pièce et évite les rayures, tandis que l'entraînement double effet (temps de réponse de 0,2 seconde) répond aux exigences des lignes de production à grande vitesse.

3. Grippeurs pneumatiques larges et petits pour fixations irrégulières

Afin de réduire le temps d'ajustement manuel pour les fixations irrégulières, les pinces pneumatiques larges et petites (avec une ouverture de 12 mm, trois fois plus large que les pinces mini standards) offrent la flexibilité nécessaire pour manipuler des fixations allant de 5 à 10 mm de taille. Les inserts interchangeables rapides pour les pinces (en plastique pour les pièces délicates, en métal pour les pièces robustes) permettent aux clients de changer de série en seulement 30 secondes.

Résultats : 92 % de dommages en moins, 28 % d'augmentation de la vitesse de production

Trois semaines après la mise en œuvre complète, le client a constaté des améliorations opérationnelles significatives :

« Dès le premier jour, la micro-pince à vide n'a pas fait tomber un seul connecteur », a déclaré [Mike Lee]. « Et les pinces en silicone ? Avant, nous devions choisir un cadre intact parmi dix — désormais, il y a à peine une égratignure. Nous avons même pu réaffecter deux opérateurs qui réparaient le système à d'autres lignes. »

À long terme, le client anticipe une économie annuelle de 532 800 $ grâce à la réduction des déchets et des temps d'arrêt, obtenant un retour sur investissement (ROI) complet en seulement 2,7 mois.

Raison du succès : la précision, et non une approche « unique pour tous »

Le succès de cette collaboration repose sur deux facteurs clés :

Conception spécifique par pièce : au lieu d'utiliser des outils génériques, nous adaptons la taille, la force de succion et le matériau de préhension de chaque préhenseur à la pièce spécifique du client (par exemple, ventouses de 2 mm pour les connecteurs, patins en silicone pour les cadres).

Intégration sans faille : tous les préhenseurs fonctionnent avec les robots et les lignes de production existants des clients, éliminant ainsi les coûts liés aux temps d'arrêt pour reconfiguration.

Prêt à résoudre vos défis de micro-préhension ?

Ce fabricant de dispositifs portables intelligents démontre qu'une petite taille des pièces ne signifie pas nécessairement de gros problèmes. Que vous travailliez avec des composants électroniques de 3 mm, des plastiques fins ou des pièces irrégulières, notre gamme de mini-préhenseurs offre précision, protection et rapidité.

Étapes suivantes :

Demandez un test gratuit de votre composant (nous testerons votre pièce avec les préhenseurs et partagerons les résultats).

Voir