Tapausstudy: Kuinka älykkäiden kulumetalliosien valmistaja vähensi osavaurioita 92 %:lla [Yrityksen nimi] -valmistusten avulla

Tapaus: Älykkään kulutuselektroniikan osavalmistajan onnistui vähentämään osavaurioita 92 %:lla Microgrippers -nostimien avulla

Asiakasprofiili: Johtava yhdysvaltalainen sopimusvalmistaja, joka erikoistuu älykellojen ja kuntoilulaitteiden komponentteihin. Asiakas valmistaa vuosittain 5 miljoonaa mikrokomponenttia (esim. 3–15 mm:n PCB-liitännät, ohuet muoviset näyttökehykset ja pinnoitetut anturikuoret).

Haaste: Pienet ja herkät komponentit murtuivat helposti, mikä hidasti tuotantoa.

Tätä yhteistyötä ennen asiakas kohtasi vaikeuksia automatisoida pienimpien ja hauraimpien komponenttien käsittelyssä. Standardien mikrogriffeerien ja yleiskäyttöisten imutekniikoiden käyttö johti kolmeen keskeiseen ongelmaan:

1. Kriittinen komponenttivaurio

Ohuet muoviset näyttökehykset (0,8 mm paksuja) ja pinnoitetut anturikuoret naarmautuivat tai murskautuivat standardien metalligriffeerien vaikutuksesta. Tämä johti vaurioprosenttiin jopa 12 % (60 000 viallista komponenttia kuukaudessa) ja materiaalihukkaan, jonka arvo oli 48 000 dollaria.

2. Epäluotettava ote mikroliitännätöissä

3 mm:n mikro PCB-liitännät (käytetään älykellon akkuja varten) irtoaisivat tyhjiötyökalusta siirron aikana, mikä aiheutti yli kahdeksan tuotantolinjan pysähdystä vuorossa (45 minuutin käyttökatkosta päivässä) ja tavoitteiden saavuttamatta jäämistä.

3. Huono sopeutuvuus epäsäännöllisiin muotoihin

Epäsäännöllisen kokoiset muoviliitännät (5–10 mm) vaativat manuaalista säätöä kapeakaulaiseen kiinnitykseen, mikä lisäsi kahden minuutin aikaa jokaiseen eräpäähän ja hidasti kokoonpanolinjaa 18 %.

"Komponenttimme pienenivät joka vuosi, mutta standardityökalut eivät pysyneet mukana", Customer Operations -johtaja sanoi. "Käytimme joko liikaa voimaa, mikä rikkoi osan, tai liian vähän puristusta, mikä aiheutti osan kadottamisen – tilanne, jossa häviää molemmat osapuolet."

Ratkaisu: Intelligent Roboticsin kolmen kappaleen mikrokourakokonelma – suunniteltu vastaamaan mikrotarpeita

Asiakkaan kokoonpanolinjan tarkistamisen ja sen keskeisten komponenttien testaamisen jälkeen suosittelimme ratkaisua, joka koostui kolmesta tuotteesta, joista jokainen kohdistui tiettyyn ongelmaan:

1. Tyhjiömikrokoura mikroliitännäisille

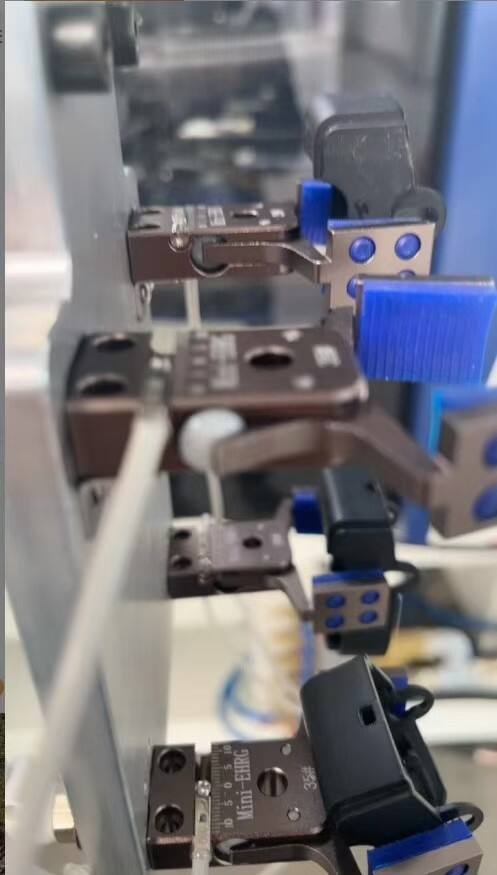

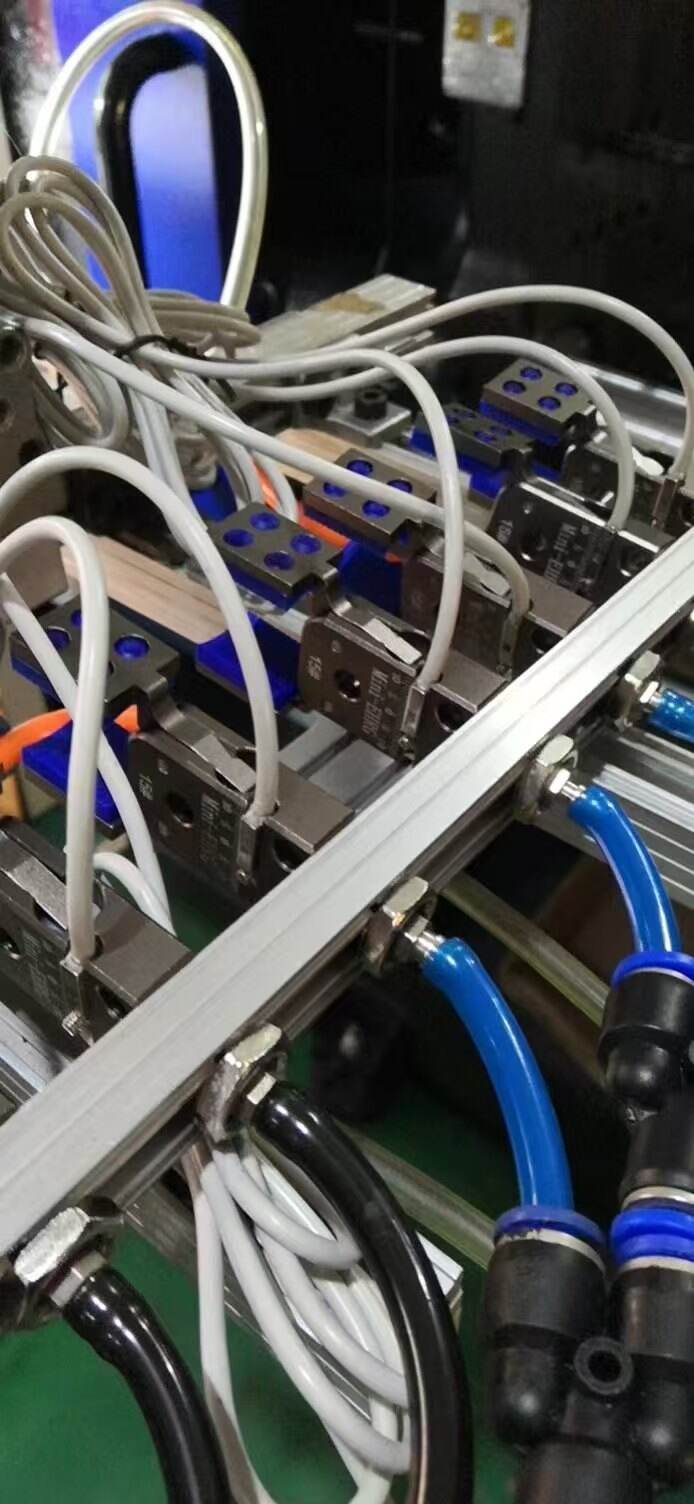

Korostaaksemme 3 mm:n PCB-liitännöiden liukumisongelmaa, otimme käyttöön tyhjiöpumppu-ototyökalun – erittäin kompaktin (15 mm × 10 mm) työkalun, jossa on säädettävä matalan paineen imuteho (5 kPa) turvallista otetta varten ilman herkkien pinnien vaurioittamista. Keskeiset räätälöinnit:

2 mm:n imuputken halkaisija (joka vastaa liitännön yläpintaa) poistaa pinnoskosketuksen esteen.

Integroitu asiakkaan olemassa olevaan Yamaha YSM20 -noste-ja-asennuskoneeseen (ei tarvitse uudelleenjärjestää tuotantolinjaa).

2. Silikonipussi-ilmanäppärit hauraille kehyksille

Ohuille muovinäyttökehyksille ja pinnoitetuille anturikuoreille silikonipussi-ilmanäppärit korvaavat metallinäppärit. Ruokateollisuuden silikonipussi (3 mm paksu) vastaa osan pintaa ja poistaa naarmutukset, kun taas kaksinkertainen toimimoottori (0,2 sekunnin reaikavaste) täyttää vaatimukset nopeilla tuotantolinjoilla.

3. Ilmanäppäriä laajoihin ja pienten mittoihin kiinnikkeisiin epäsäännöllisille kiinnikkeille

Epäsäännöllisten kiinnikkeiden manuaalisen säätämisen ajan vähentämiseksi pneumaattiset leveät ja pienet kiinnikkeet (12 mm:n lehdenleveys, kolme kertaa leveämmät kuin standardiminioteet) tarjoavat joustavuuden kiinnittää kiinnikkeitä, joiden koko vaihtelee 5–10 mm. Nopean vaihdon lehtivälitykset (muovi pehmeille osille, metalli koville osille) mahdollistavat erien vaihtamisen vain 30 sekunnissa.

Tulokset: 92 %:n vähennys vaurioissa, 28 %:n tuotantonopeuden lisääntyminen

Kolmen viikon kuluessa kokonaisvaltaisen käyttöönoton jälkeen asiakas huomasi merkittäviä toiminnallisia parannuksia:

"Ensimmäisenä päivänä tyhjiö mikroote ei pudottanut yhtään liitäntää," sanoi [Mike Lee]. "Entä silikonioteet? Aiommme aikanaan valita yhden ehjän kehyksen 10:stä – nykyään siinä on tuskin yhtään naarmua. Onnistuimme jopa uudelleenohjaamaan kaksi operaattoria, jotka korjasivat järjestelmää, muihin tuotantolinjoihin."

Pitkäaikaisesti asiakas odottaa säästävänsä 532 800 dollaria vuodessa vähentyneen jätteen ja tuotantokatkokkien ansiosta ja saavuttamaan kokonaisen sijoituksen takaisin (ROI) vain 2,7 kuukaudessa.

Menestyksen syy: Tarkkuus, ei "kaikkea sopivaa" -lähestymistapaa

Tämän yhteistyön menestystekijät ovat kaksi keskeistä seikkaa:

Osa-alueen suunnittelu: Sen sijaan, että käytettäisiin yleisiä työkaluja, me mukautamme kunkin nuppineulan koon, imuvoiman ja nuppimateriaalin asiakkaan tiettyyn osaan (esim. 2 mm:n imuputket liitännäisille, silicone padit kehyksille).

Saanattu integrointi: Kaikki nuppineulat toimivat asiakkaiden olemassa olevien robottien ja tuotantolinjojen kanssa, mikä poistaa kalliin tuotantokatkokset uudelleenjärjestelyjen vuoksi.

Valmis ratkaisemaan mikronuppiongelmasi?

Tämä älykäs kannettava laitevalmistaja osoittaa, että pienet osat eivät joudu tarkoittamaan isoja ongelmia. Olitpa työskentelemässä 3 mm elektroniikan, ohuiden muovien tai epäsäännöllisten komponenttien kanssa, meidän mininuppilaitesarjallamme on tarkkuutta, suojattomuutta ja nopeutta.

Seuraavat vaiheet:

Pyydä ilmainen komponenttikoe (testaamme osasi nuppineuloin ja jaamme tulokset).

Nähdä