مطالعه موردی: یک تولیدکننده قطعات پوششی هوشمند چگونه با استفاده از فیکسچرهای کوچک شرکت [نام شرکت] میزان آسیب به قطعات را 92٪ کاهش داد؟

مطالعه موردی: چگونه یک تولیدکننده قطعات پوشیدنی هوشمند با استفاده از میکروگریپرهای [نام شرکت] موفق شد خسارت به قطعات را 92% کاهش دهد

مشخصات مشتری: یک تولیدکننده قراردادی برجسته در آمریکا که تخصص آن ساخت قطعات برای ساعتهای هوشمند و دستبندهای فعالیت است. مشتری سالانه 5 میلیون قطعه ریز (به عنوان مثال، اتصالکنندههای برد مداری 3-15 میلیمتری، قابهای نمایشگر پلاستیکی نازک و پوستههای سنسور با پوشش) تولید میکند.

چالش: قطعات کوچک و شکننده تمایل به شکستن داشتند و این امر باعث کندی تولید میشد.

قبل از این همکاری، مشتری در خودکار کردن دستکاری کوچکترین و شکنندهترین قطعات خود با مشکل مواجه بود. اتکای آنها به گیرههای ریز استاندارد و ابزارهای مکنده عمومی منجر به سه مشکل اصلی میشد:

1. آسیب بزرگ به قطعات

قابهای نمایشگر پلاستیکی نازک (با ضخامت 0.8 میلیمتر) و پوستههای سنسور با پوشش در اثر تماس با گیرههای فلزی استاندارد خراشیده یا له میشدند و این امر منجر به نرخ خرابی 12 درصدی (60 هزار قطعه معیوب در ماه) و هزینه 48 هزار دلاری برای ضایعات میشد.

2. گرفتن نامطمئن از اتصالکنندههای ریز

اتصالدهندههای میکرو PCB به ضخامت 3 میلیمتر (که در باتری ساعتهای هوشمند استفاده میشود) در هنگام انتقال از ابزار خلاء استاندارد خارج میشدند و این امر باعث میشد در هر شیفت کاری بیش از هشت توقف خط تولید (45 دقیقه توقف در روز) رخ دهد و اهداف تولیدی از دست رود.

3. سازگاری ضعیف با اشکال نامنظم

پیچهای پلاستیکی با اندازههای نامنظم (5 تا 10 میلیمتر) نیازمند تنظیم دستی در گیرههای دهانه باریک بودند که این امر دو دقیقه به زمان تولید هر دسته اضافه کرده و خط مونتاژ را به میزان 18٪ کند میکرد.

"اجزای ما هر سال کوچکتر میشدند، اما ابزارهای استاندارد نمیتوانستند با این تغییرات همراه باشند،" مدیر عملیات مشتریان گفت. "یا ما از نیروی بیش از حد استفاده میکردیم که باعث شکستن قطعه میشد یا اینکه گیر قطعه ضعیف بود و قطعه از دست میرفت - یعنی وضعیتی کاملاً ناامیدکننده."

راهحل: مجموعه سهتایی گیرههای میکرو هوشمند رباتیک - طراحی شده برای نیازهای میکرو

پس از بازبینی خط تولید مشتری و آزمایش اجزای کلیدی آن، ما راهحلی متشکل از سه محصول پیشنهاد دادیم که هر کدام به یک مشکل خاص پرداختند:

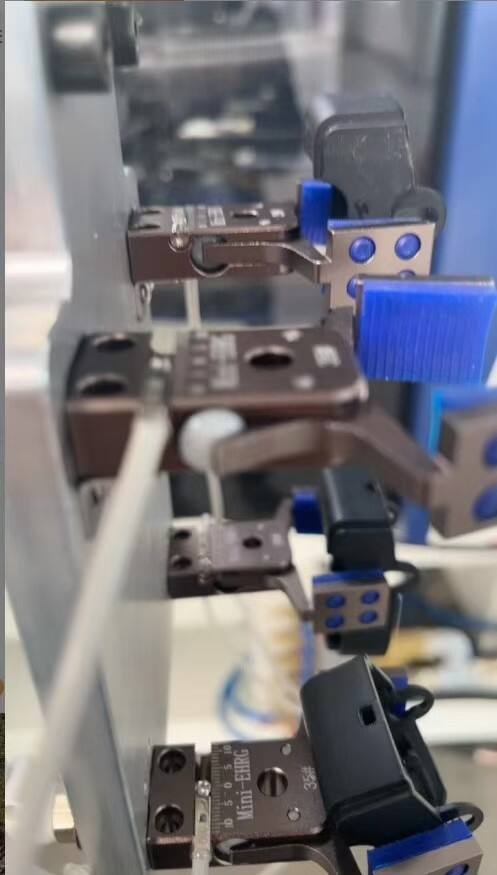

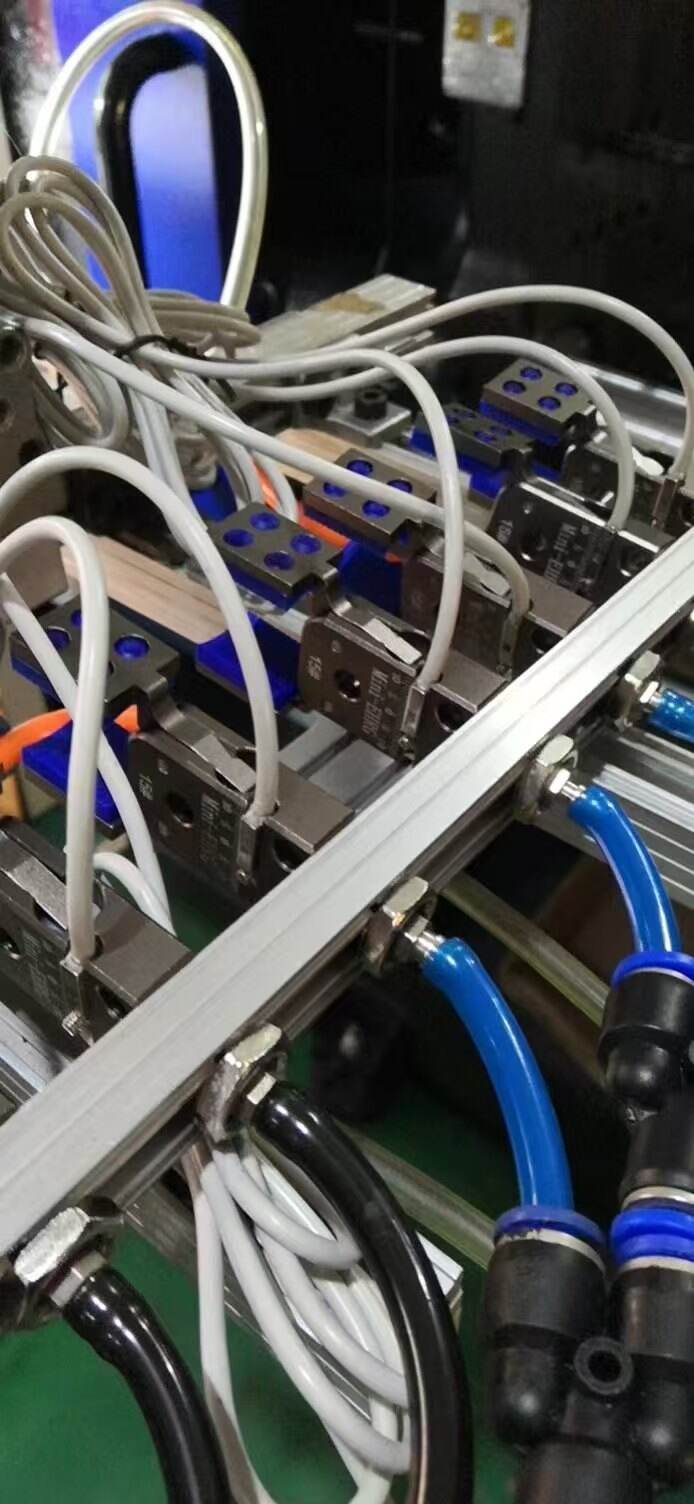

1. گیره خلاء میکرو برای اتصالدهندههای میکرو

برای حل مشکل لغزش اتصالدهندههای برد مدار چاپی (PCB) به اندازه 3 میلیمتری، ما یک میکروگیره خلأ به کار گرفتیم که یک ابزار فوقالعاده کوچک (15 میلیمتر × 10 میلیمتر) با مکش فشار پایین قابل تنظیم (5 کیلوپاسکال) است و موجب نگهداری محکم بدون آسیب به پینهای ظریف میشود. سفارشیسازیهای کلیدی:

یک کاسه مکش به قطر 2 میلیمتری (که با سطح بالایی اتصالدهنده همخوانی دارد) مانع از ایجاد مانع در تماس پینها میشود.

ادغام با ربات Yamaha YSM20 موجود در خط تولید مشتری (بدون نیاز به تنظیم مجدد خط تولید).

2. گیرههای پنوماتیکی با پد سیلیکونی برای قابهای شکننده

برای قابهای نمایشگر پلاستیکی نازک و پوستههای سنسور با پوشش، گیرههای پنوماتیکی با پد سیلیکونی به جای گیرههای فلزی استفاده شدند. پد سیلیکونی غیر آلی (با ضخامت 3 میلیمتر) با سطح قطعه همخوانی دارد و از ایجاد خراش جلوگیری میکند، در حالی که محرک دوگانه (با زمان پاسخدهی 0.2 ثانیهای) نیازهای خطوط تولید با سرعت بالا را برآورده میکند.

3. گیرههای پنوماتیکی بزرگ و کوچک برای قفلکنندههای نامنظم

برای کاهش زمان تنظیم دستی در قطعات غیراستاندارد، گیرههای بادی بزرگ و کوچک (با عرض فک 12 میلیمتری، سه برابر وسیعتر از گیرههای استاندارد مینی) انعطافپذیری لازم برای گرفتن قطعات از اندازه 5 تا 10 میلیمتر را فراهم میکنند. افزونههای تعویضسریع فک (پلاستیکی برای قطعات نرم، فلزی برای قطعات سخت) به مشتریان اجازه میدهند تا در کمتر از 30 ثانیه بین دستهها تغییر کنند.

نتایج: 92% کاهش در آسیب، 28% افزایش در سرعت تولید

در طی سه هفته پس از اجرای کامل، مشتری بهبودهای عملیاتی قابلتوجهی را تجربه کرد:

"از روز اول، میکروگیره خلاء هیچ اتصالی را رها نکرده است،" گفت [مایک لی]. "و گیرههای سیلیکونی؟ قبلاً ما باید یک قاب سالم از هر 10 عدد انتخاب میکردیم — اکنون تقریباً هیچ خراش وجود ندارد. حتی دو اپراتور را که در حال اصلاح مجدد سیستم بودند را به خطوط دیگر انتقال دادیم."

در بلندمدت، مشتری انتظار دارد که به دلیل کاهش ضایعات و زمان توقف، سالانه 532,800 دلار صرفهجویی کند و بازگشت سرمایه کامل (ROI) را تنها در 2.7 ماهه به دست آورد.

دلیل موفقیت: دقت، نه رویکرد «یک اندازه مناسب همه»

موفقیت این همکاری به دو عامل کلیدی بستگی دارد:

طراحی مخصوص به قطعه: به جای استفاده از ابزارهای عمومی، ما اندازه، نیروی مکش و ماده گیرپا را برای هر قطعه خاص مشتری تنظیم میکنیم (برای مثال: چشمهای مکش ۲ میلیمتری برای اتصالدهندهها، پد سیلیکونی برای قابها).

یکپارچهسازی بیدرز: تمامی گیرپاها با رباتها و خطوط تولید موجود مشتری کار میکنند و از این طریق زمان ایست کاری گرانقیمت ناشی از تنظیم مجدد را از بین میبرند.

آماده حل کردن چالشهای گیرپا کوچک شما هستیم؟

این تولیدکننده دستگاه قابل ارتقای هوشمند ثابت میکند که قطعات کوچک لزوماً به معنای مشکلات بزرگ نیستند. چه با الکترونیک ۳ میلیمتری، پلاستیکهای نازک یا قطعات غیرمعمول کار کنید، مجموعه گیرپا کوچک ما دقت، حفاظت و سرعت را فراهم میکند.

مراحل بعدی:

درخواست آزمون رایگان قطعه کنید (ما قطعه شما را با گیرپاها تست کرده و نتایج را با شما به اشتراک میگذاریم).

مشاهده کنید