Chorro neumático de vacío: herramienta de precisión "sub-micrónica" para la fabricación de semiconductores

La industria global de chips enfrenta los desafíos dual de límite de delgadez de wafer (espesor de proceso de 3nm ≈ 0,1 mm) y el cuello de botella en la mejora del rendimiento (la densidad de defectos debe ser <0,01/cm²). Los brazos robóticos tradicionales están severamente limitados en su desarrollo debido al daño por micro-estrés (pérdida de rendimiento superior al 5%) y la limpieza no controlable (tasa de partículas en entornos Clase 1 excede el estándar en un 18%). Tornillos neumáticos de vacío se han convertido en la clave para superar límites físicos a través de superficies de contacto a nanoescala y disipación electrostática inteligente. El mercado de automatización semiconductora se espera que alcance los $89.2 mil millones para 2025 (según la previsión de Gartner), y la tasa de penetración de la tecnología de vacío se proyecta que supere el 70%.

Avances tecnológicos en cuatro escenarios principales

- Transferencia de wafer: los wafers de silicio ultrafinos pueden transportarse sin daño

Puntos dolorosos de la industria: La tasa de rotura de wafer de 300mm durante el manejo manual es >2%, y las microgrietas causan pérdidas de $2.3 mil millones al año (informe SEMI 2025).

Diseño para mejorar la eficiencia en Asia:

▶ Sistema anti-fluctuación de voltaje (adaptabilidad de red ±25%)

▶ Módulo de cambio rápido (cambio de producto <45 segundos)

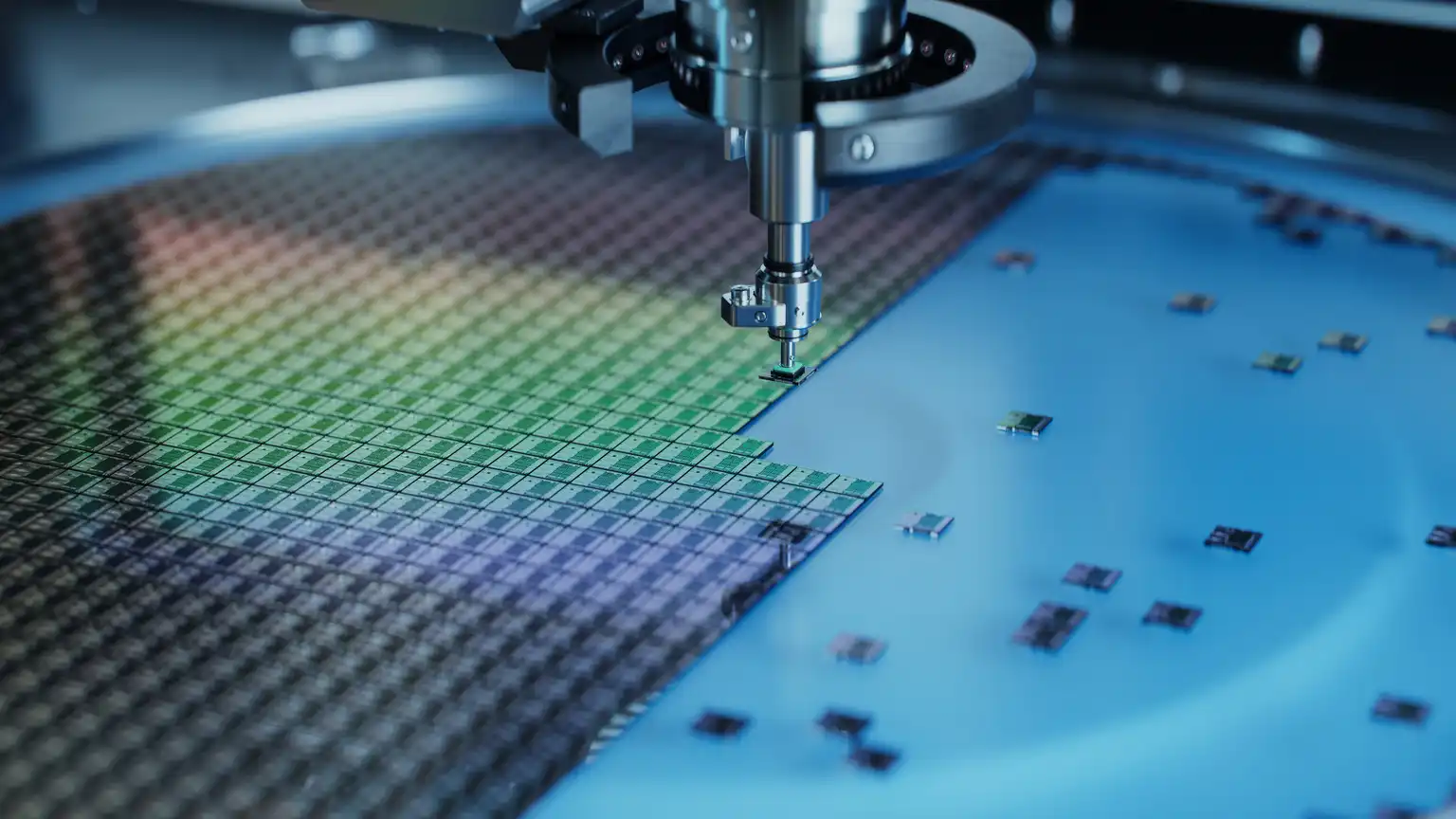

2. Montaje de chip: posicionamiento de precisión sub-micrométrica

Revolución tecnológica:

Defectos de la solución tradicional: desplazamiento de montaje ±5μm, deformación térmica que lleva a uniones frías de soldadura, tasa de daño por ESD del 0.8%.

Solución de succión de vacío : precisión de posicionamiento con compensación visual ±0.1μm, compensación de temperatura en tiempo real (ΔT<0.1℃) reducida a 0.05%.

3. Prueba de embalaje: operación estable en entornos extremos.

Valor disruptivo:

Material resistente a la corrosión química: Resistente al líquido de grabado/niebla ácida (durabilidad > 500,000 ciclos).

Sistema adaptativo a altas temperaturas: Se mantiene una precisión de ±1μm en un entorno de soldadura por reflujo a 300℃.

Casos globales:

Línea de producción de 3nm de TSMC: la tasa de rendimiento aumentó al 99.95%.

Planta de ensamblaje y prueba en Malasia: El período de recuperación de la inversión es de solo 8 meses.

Ahorro de costos:

Las pérdidas por fragmentación se redujeron en un 90%.

Los costos de mantenimiento se redujeron en un 40%.

La velocidad de instalación aumentó en un 35%.

El rendimiento aumentó al 99,98%.

Se evitaron $120 millones en pérdidas por ESD al año.