Estudio de caso: Cómo un fabricante de componentes para dispositivos wearables inteligentes redujo los daños en las piezas en un 92% con fijadores miniatura de [Company Name]

Estudio de Caso: Cómo un fabricante de componentes para dispositivos inteligentes redujo los daños en piezas en un 92% mediante el uso de micro pinzas

Perfil del cliente: Un importante fabricante por contrato estadounidense especializado en componentes para relojes inteligentes y dispositivos de fitness. El cliente produce 5 millones de microcomponentes al año (por ejemplo, conectores PCB de 3-15 mm, marcos de pantalla de plástico delgados y carcasas de sensores recubiertos).

Desafío: Las piezas pequeñas y delicadas se rompían con facilidad, ralentizando la producción.

Antes de esta colaboración, el cliente tenía dificultades para automatizar el manejo de sus componentes más pequeños y frágiles. Su dependencia de microfórceps estándar y herramientas de vacío de uso general dio lugar a tres problemas clave:

1. Daños catastróficos en las piezas

Los marcos de pantalla de plástico delgados (con un grosor de 0,8 mm) y las carcasas de sensores recubiertos se rayaban o aplastaban por los fórceps metálicos estándar, lo que provocaba una tasa de daño de hasta el 12 % (60 000 piezas defectuosas al mes) y pérdidas de $48 000 en desperdicio de material.

2. Sujeción poco fiable de los microconectores

los conectores micro PCB de 3 mm (utilizados en baterías de relojes inteligentes) se saldrían de una herramienta de vacío estándar durante la transferencia, causando más de ocho paradas de línea por turno (45 minutos de inactividad al día) y no alcanzando las metas de producción.

3. Mala adaptabilidad a formas irregulares

Los pasadores de plástico de tamaño irregular (5-10 mm) requerían ajuste manual en la abrazadera de boca estrecha, agregando dos minutos a cada lote y reduciendo la velocidad de la línea de ensamblaje en un 18%.

"Nuestros componentes se hacían más pequeños cada año, pero las herramientas estándar no podían seguir el ritmo", dijo el Director de Operaciones al Cliente. "O usamos demasiada fuerza, lo que rompe la pieza, o tenemos muy poca adherencia, lo que hace que se pierda: una situación perdedora en ambos casos."

Solución: Juego de tres micro pinzas inteligentes de Intelligent Robotics, diseñado para necesidades microscópicas

Después de revisar la línea de ensamblaje del cliente y probar sus componentes clave, recomendamos una solución compuesta por tres productos, cada uno dirigido a un punto específico de mejora:

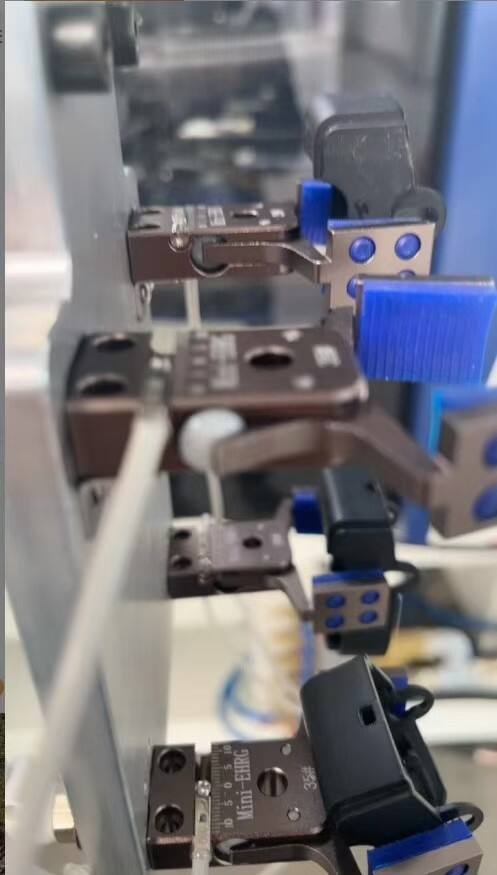

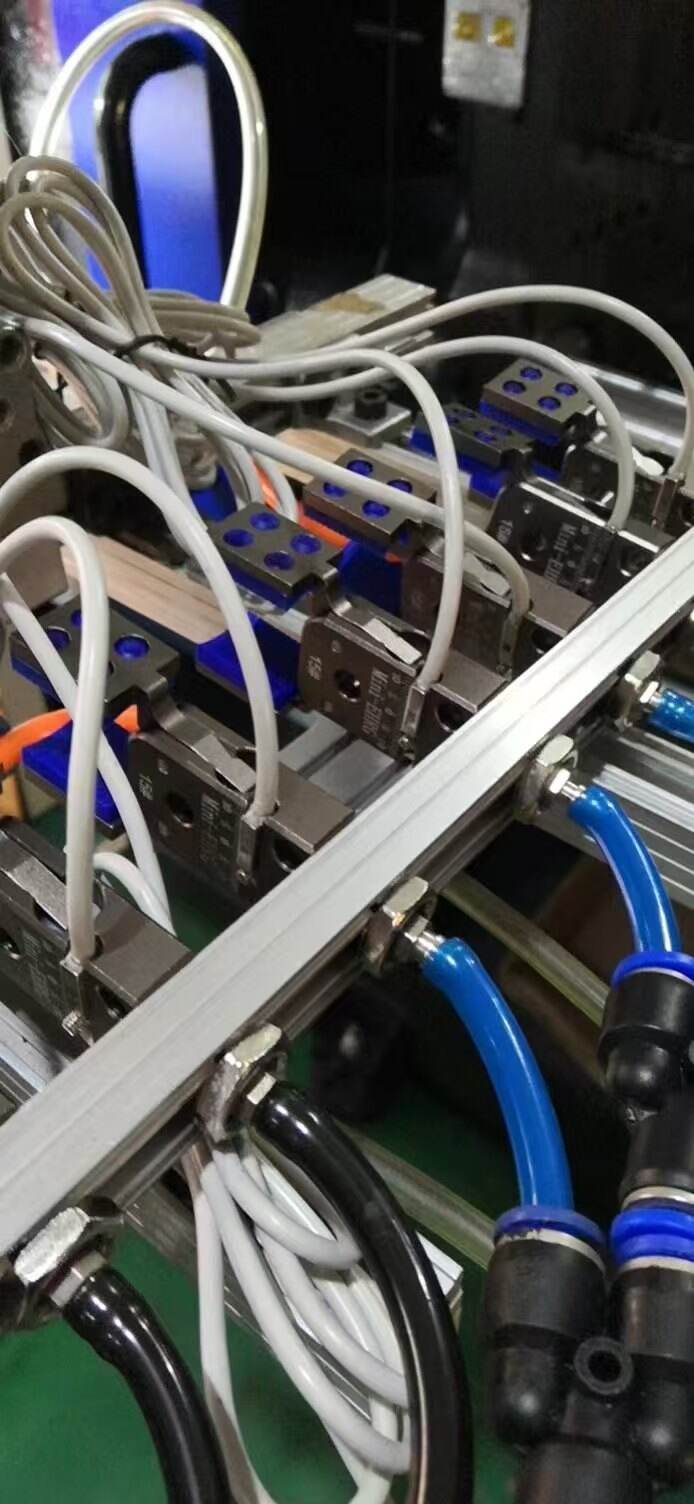

1. Micro pinza de vacío para conectores microscópicos

Para resolver el problema de los conectores de PCB de 3mm que se salen, desplegamos un microagarrador de vacío, una herramienta ultra compacta (15 mm × 10 mm) con succión de baja presión ajustable (5 kPa) para una sujeción segura sin dañar los pines delicados. Personalizaciones clave:

Una ventosa de 2 mm de diámetro (que se adapta a la superficie superior del conector) elimina la obstrucción del contacto de los pines.

Integrado con el robot de pick-and-place Yamaha YSM20 existente del cliente (no se requiere reconfiguración de línea).

2. Agarradores neumáticos con almohadilla de silicona para marcos frágiles

Para marcos de displays de plástico delgado y carcasas de sensores recubiertos, los agarradores neumáticos con almohadilla de silicona reemplazan a los agarradores metálicos. La almohadilla de silicona apta para alimentos (3 mm de espesor) se adapta a la superficie de la pieza y evita rayones, mientras que el accionamiento doble (tiempo de respuesta de 0,2 segundos) cumple con las exigencias de líneas de producción de alta velocidad.

3. Agarradores neumáticos anchos y pequeños para fijaciones irregulares

Para reducir el tiempo de ajuste manual en fijaciones irregulares, las pinzas neumáticas grandes y pequeñas (con una anchura de mandíbula de 12 mm, tres veces más ancha que las pinzas mini estándar) ofrecen la flexibilidad necesaria para agarrar fijaciones de tamaño entre 5 y 10 mm. Los insertos intercambiables para las mandíbulas (plástico para piezas delicadas, metal para piezas duras) permiten a los clientes cambiar de lote en tan solo 30 segundos.

Resultados: 92 % menos de daños, 28 % más de velocidad en la producción

A las tres semanas de haber implementado por completo la solución, el cliente experimentó mejoras operativas significativas:

"Desde el primer día, la micro-pinza de vacío no ha dejado caer ni un solo conector", afirmó [Mike Lee]. "¿Y las pinzas de silicona? Antes teníamos que seleccionar un marco intacto de cada 10—ahora apenas hay un arañazo. Incluso pudimos reasignar a dos operarios que antes rehacían el sistema a otras líneas."

A largo plazo, el cliente espera ahorrar $532.800 al año gracias a la reducción de desperdicios y tiempos muertos, logrando un retorno completo de la inversión (ROI) en tan solo 2,7 meses.

Razón del éxito: Precisión, no un enfoque "único para todos"

El éxito de esta colaboración se basa en dos factores clave:

Diseño específico por pieza: En lugar de usar herramientas genéricas, adaptamos el tamaño, la fuerza de succión y el material de agarre de cada pinza a la pieza específica del cliente (por ejemplo, ventosas de 2 mm para conectores, almohadillas de silicona para marcos).

Integración perfecta: Todas las pinzas funcionan con los robots y líneas de producción existentes de los clientes, eliminando costosas interrupciones debido a reconfiguraciones.

¿Listo para resolver tus desafíos de microagarre?

Este fabricante de dispositivos inteligentes portables demuestra que las piezas pequeñas no tienen que significar grandes problemas. Ya sea que estés trabajando con electrónica de 3 mm, plásticos delgados o componentes irregulares, nuestra línea de pinzas miniatura ofrece precisión, protección y velocidad.

Próximos Pasos:

Solicita una prueba gratuita de componente (probaremos tu pieza con las pinzas y compartiremos los resultados).

Vista