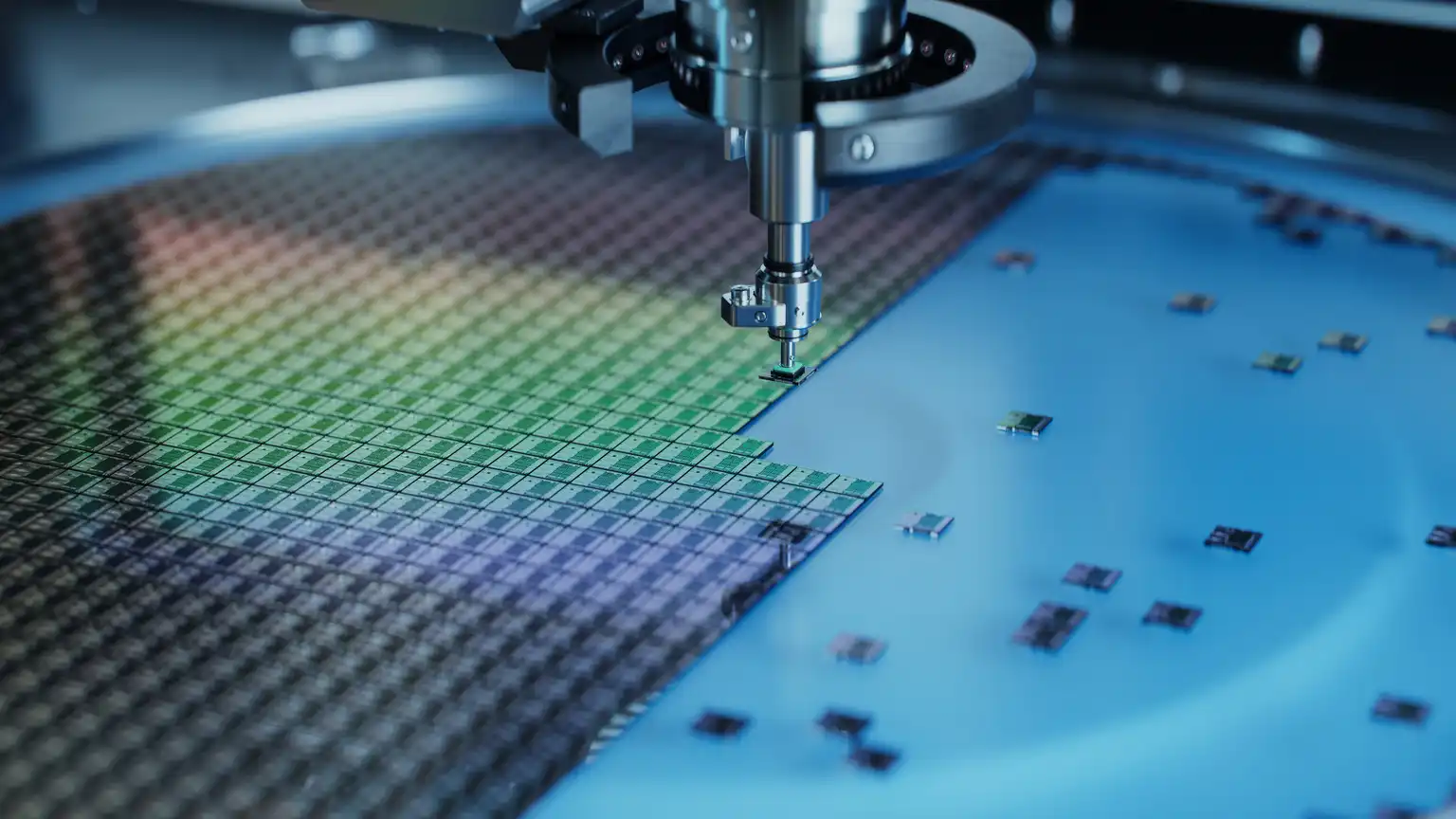

Vakuumpneumatischer Spanner: "Sub-Mikron"-Präzisionswerkzeug für die Halbleiterherstellung

Die globale Chip-Industrie steht vor den doppelten Herausforderungen der Grenzen der Wafer-Dünnung (3nm-Prozessdicke ≈ 0,1mm) und dem Ertragssteigerungsengpasse (Defektdichte muss <0,01/cm² betragen). Traditionelle Roboterarme sind aufgrund von Mikrospannungsschäden (Ertragsverlust über 5%) und nicht kontrollierter Reinheit (Partikelrate in Klasse-1-Umgebung überschreitet den Standard um 18%) in ihrer Entwicklung stark eingeschränkt. Vakuumpneumatische Saugnippel sind der Schlüssel zur Überwindung physikalischer Grenzen durch nano-skalierte Kontaktflächen und intelligente Statis-Ausschaltung. Der Halbleiter-Automatisierungsmarkt soll laut Gartner-Vorhersage bis 2025 einen Wert von 89,2 Milliarden USD erreichen, wobei der Marktanteil der Vakuumtechnologie auf über 70% steigen soll.

Technologische Durchbrüche in vier Kernszenarien

- Wafertransport: Ultradünne Siliziumwafers können schadenfrei transportiert werden

Branchenschwierigkeiten: Der Bruchanteil von 300-mm-Wafers während der manuellen Bearbeitung beträgt >2%, und Mikrorisse verursachen Verluste von 2,3 Milliarden Dollar pro Jahr (SEMI 2025 Bericht).

Asiatische effizienzsteigernde Gestaltung:

▶ Gegen Spannungsschwankungen geschützt (±25% Netzadaptierbarkeit)

▶ Schnellwechselmodul (Produktwechsel <45 Sekunden)

2. Chipmontage: Submikron-Präzisionspositionierung

Technologie-Revolution:

Mängel der traditionellen Lösung: Montageversatz ±5μm, thermische Deformation führt zu kalten Lotverbindungen, ESD-Schadensrate 0.8%.

Vakuumsauglöser : visuelle Kompensationspositioniergenauigkeit ±0,1μm, Echtzeit-Temperaturkompensation (ΔT<0,1℃) auf 0,05% reduziert.

3. Verpackungsprüfung: Stabiler Betrieb in Extremumgebungen.

Wert der Disruption:

Chemiebeständiges Material: Beständig gegen Etch-Lösung/Säurenebel (Lebensdauer > 500.000 Zyklen).

Hochtemperatur-Anpassungssystem: Genauigkeit bei ±1μm in einer 300℃ Reflow-Lötumgebung erhalten.

Weltweite Projekte:

TSMC 3nm Produktionslinie: Ausbeute auf 99,95 % gesteigert.

Malaysische Verpackungs- und Testanlage: Die Amortisationszeit beträgt nur 8 Monate.

Kosteneinsparungen:

Fragmentierungsausfälle um 90 % reduziert.

Wartungskosten um 40 % reduziert.

Installationsgeschwindigkeit um 35 % erhöht.

Ausbeute auf 99,98 % gesteigert.

Vermeidung von 120 Millionen USD an ESD-Ausfällen pro Jahr.