Fallstudie: Wie ein Hersteller von Komponenten für Smart Wearables Schadensfälle um 92 % mit [Unternehmensname]-Minifixtures reduzieren konnte

Fallstudie: Wie ein Hersteller von Komponenten für Smart Wearables durch den Einsatz von Mikrogreifern die Bauteilbeschädigung um 92 % reduzierte

Kundenprofil: Ein führender US-amerikanischer Vertragsfertiger, der sich auf Komponenten für Smartwatches und Fitness-Tracker spezialisiert hat. Der Kunde produziert jährlich 5 Millionen Mikroteile (z. B. 3–15 mm große PCB-Steckverbinder, dünne Kunststoff-Displayrahmen und beschichtete Sensoren-Gehäuse).

Herausforderung: Kleine, empfindliche Teile waren anfällig für Brüche, was die Produktion verlangsamte.

Vor dieser Zusammenarbeit hatte der Kunde Schwierigkeiten, das Handling seiner kleinsten und zerbrechlichsten Komponenten zu automatisieren. Die Abhängigkeit von Standard-Mikrogreifern und universellen Vakuumsystemen führte zu drei zentralen Problemen:

1. Verheerende Schäden an Bauteilen

Dünne Kunststoff-Displayrahmen (0,8 mm dick) und beschichtete Sensoren-Gehäuse wurden von Standard-Metallgreifern verkratzt oder zerquetscht, was eine Schadensrate von bis zu 12 % verursachte (60.000 defekte Teile pro Monat) und zu einem Materialverlust von 48.000 US-Dollar führte.

2. Unzuverlässiges Greifen von Mikrosteckverbindern

3-mm-Mikro-PCB-Steckverbinder (verwendet in Smartwatch-Batterien) rutschten bei der Übertragung mit einem Standard-Vakuumsauger ab, wodurch täglich über acht Linienstillstände entstanden (45 Minuten Stillstandszeit pro Tag), und die Produktionsziele verfehlt wurden.

3. Schlechte Anpassbarkeit an unregelmäßige Formen

Unregelmäßig große Kunststoffbefestigungselemente (5–10 mm) erforderten manuelle Anpassungen am engen Schraubstock, wodurch zwei Minuten pro Batch hinzugefügt wurden und die Montagelinie um 18 % verlangsamt wurde.

"Unsere Bauteile wurden jedes Jahr kleiner, aber Standard-Werkzeuge konnten nicht mithalten", sagte der Leiter des Kundenservice. "Wir setzen entweder zu viel Kraft ein, was das Bauteil beschädigt, oder wir haben zu wenig Griffkraft, wodurch das Teil verloren geht – eine Situation, aus der es kein Entrinnen gibt."

Lösung: Das dreiteilige Mikrogreifersystem von Intelligent Robotics – maßgeschneidert für mikrofeine Anforderungen

Nach der Analyse der Kundenassemblierlinie und der Prüfung der wesentlichen Komponenten empfahlen wir eine Lösung aus drei Produkten, von denen jedes einen spezifischen Problem-Punkt adressiert:

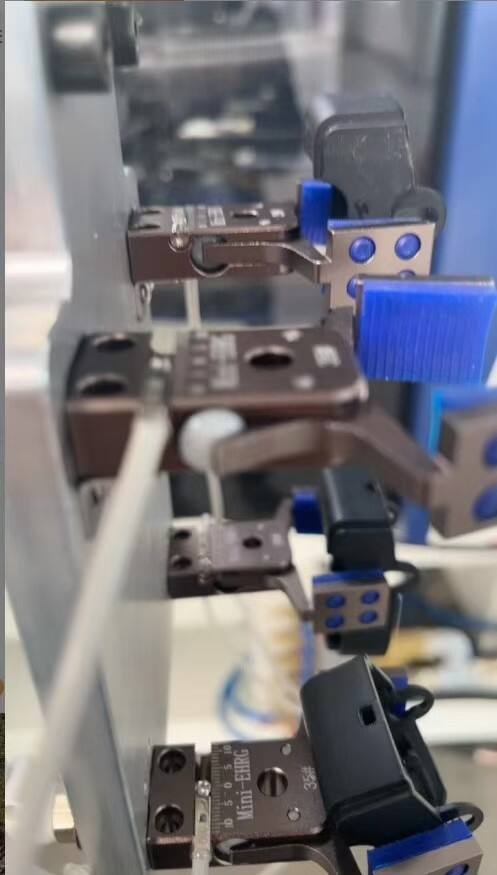

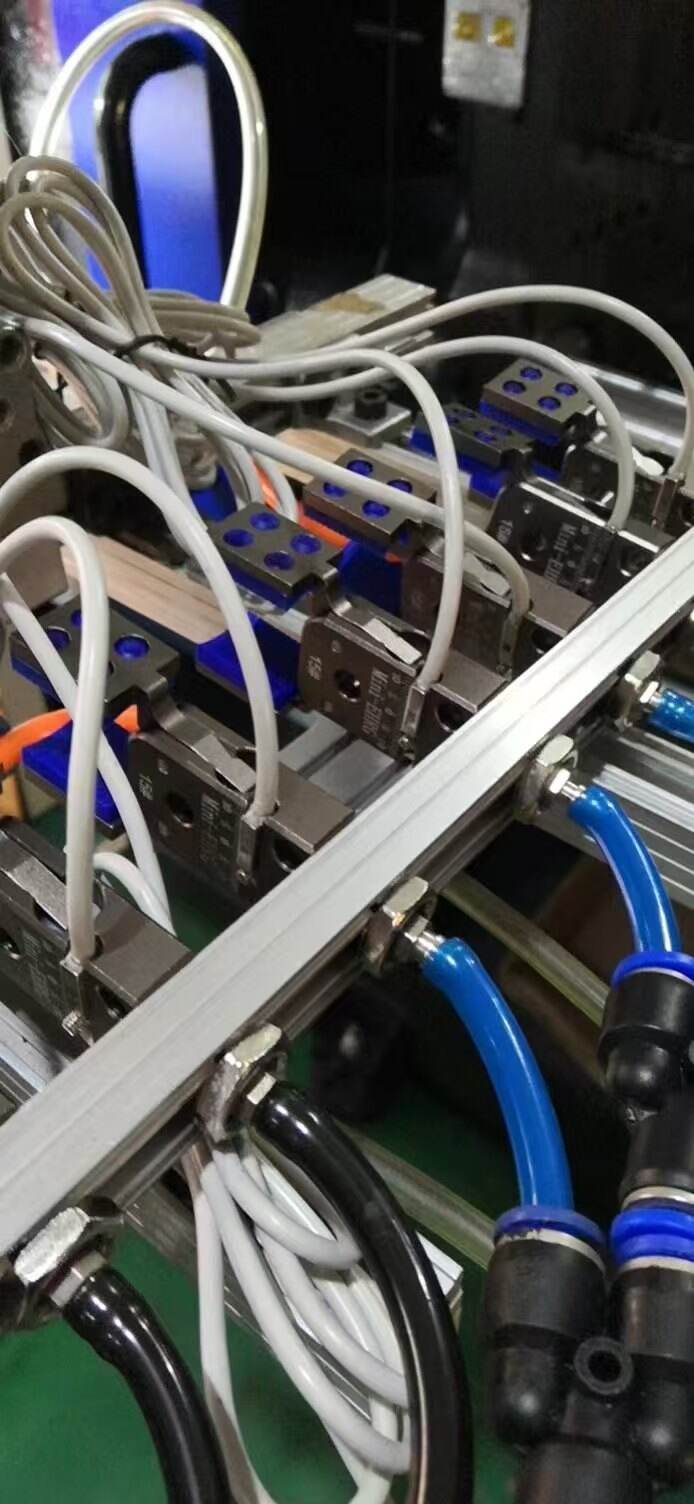

1. Vakuumsauger-Mikrogreifer für Mikrosteckverbinder

Um das Problem von 3-mm-PCB-Steckverbindern, die verrutschen, zu lösen, setzten wir einen Vakuum-Mikrogreifer – ein ultra-kompaktes (15 mm × 10 mm) Werkzeug mit einstellbarer Niederdruckabsaugung (5 kPa) – ein, um eine sichere Haltekraft zu gewährleisten, ohne die empfindlichen Stifte zu beschädigen. Wichtige Anpassungen:

Ein Saugnapf mit 2 mm Durchmesser (der sich der Oberfläche des Steckverbinders anpasst) verhindert eine Behinderung des Stiftkontakts.

Integration in das bestehende Yamaha YSM20-Bestückungssystem des Kunden (keine Neukonfiguration der Produktionslinie erforderlich).

2. Pneumatische Greifer mit Silikonauflage für empfindliche Rahmen

Für dünne Kunststoff-Displayrahmen und beschichtete Sensoren Gehäuse kommen pneumatische Greifer mit Silikonauflage zum Einsatz, die Metallgreifer ersetzen. Die lebensmittelechte Silikonauflage (3 mm dick) passt sich der Bauteiloberfläche an und verhindert Kratzer, während der Antrieb mit doppelter Wirkung (0,2 Sekunden Ansprechzeit) den Anforderungen von Hochgeschwindigkeitsproduktionslinien gerecht wird.

3. Pneumatische Breit- und Kleinteilgreifer für unregelmäßige Befestigungselemente

Um die manuelle Anpassungszeit bei unregelmäßigen Verbindungselementen zu reduzieren, bieten pneumatische breite und kleine Greifer (mit einer Backenbreite von 12 mm, dreimal breiter als Standard-Mini-Greifer) die Flexibilität, Verbindungselemente mit einer Größe von 5–10 mm zu greifen. Schnellwechselbare Backeneinsätze (Kunststoff für weiche Teile, Metall für harte Teile) ermöglichen es Kunden, zwischen Losgruppen in nur 30 Sekunden zu wechseln.

Ergebnisse: 92 % Reduktion von Schäden, 28 % Steigerung der Produktionsgeschwindigkeit

Innerhalb von drei Wochen nach der vollständigen Implementierung erlebte der Kunde deutliche Verbesserungen in der Betriebsführung:

„Vom ersten Tag an hat der Vakuum-Mikrogreifer noch keinen einzigen Stecker fallen gelassen“, sagte [Mike Lee]. „Und die Silikongreifer? Früher mussten wir aus 10 Stück ein unbeschädigtes Rahmen entnehmen – heute gibt es kaum noch Kratzer. Zwei Mitarbeiter, die früher Ausschuss sortieren mussten, konnten sogar auf andere Produktionslinien versetzt werden.“

Langfristig erwartet der Kunde jährliche Einsparungen in Höhe von 532.800 US-Dollar durch reduzierten Ausschuss und weniger Stillzeiten und erreicht somit eine volle Amortisation (ROI) bereits nach nur 2,7 Monaten.

Grund für den Erfolg: Präzision statt „Einheitsgrösse“

Der Erfolg dieser Zusammenarbeit hängt von zwei entscheidenden Faktoren ab:

Teilespezifisches Design: Statt allgemeine Werkzeuge zu verwenden, passen wir die Grösse, Saugkraft und Greifmaterialien jedes Greifers gezielt an das Kundenteil an (z. B. 2-mm-Saugnäpfe für Steckverbinder, Silikonpads für Rahmen).

Nahtlose Integration: Alle Greifer sind mit den bestehenden Robotern und Produktionslinien der Kunden kompatibel, wodurch kostspielige Ausfallzeiten durch Umrüstungen entfallen.

Bereit, Ihre Mikrogreif-Herausforderungen zu lösen?

Dieser Hersteller intelligenter tragbarer Geräte beweist, dass kleine Teile nicht gleich grosse Probleme bedeuten müssen. Ob Sie mit 3-mm-Elektronikbauteilen, dünnen Kunststoffteilen oder unregelmässigen Komponenten arbeiten – unsere Reihe an Mini-Greifern bietet Präzision, Schutz und Geschwindigkeit.

Nächste Schritte:

Fordern Sie einen kostenlosen Komponententest an (wir testen Ihr Teil mit den Greifern und senden Ihnen die Ergebnisse).

Sicht