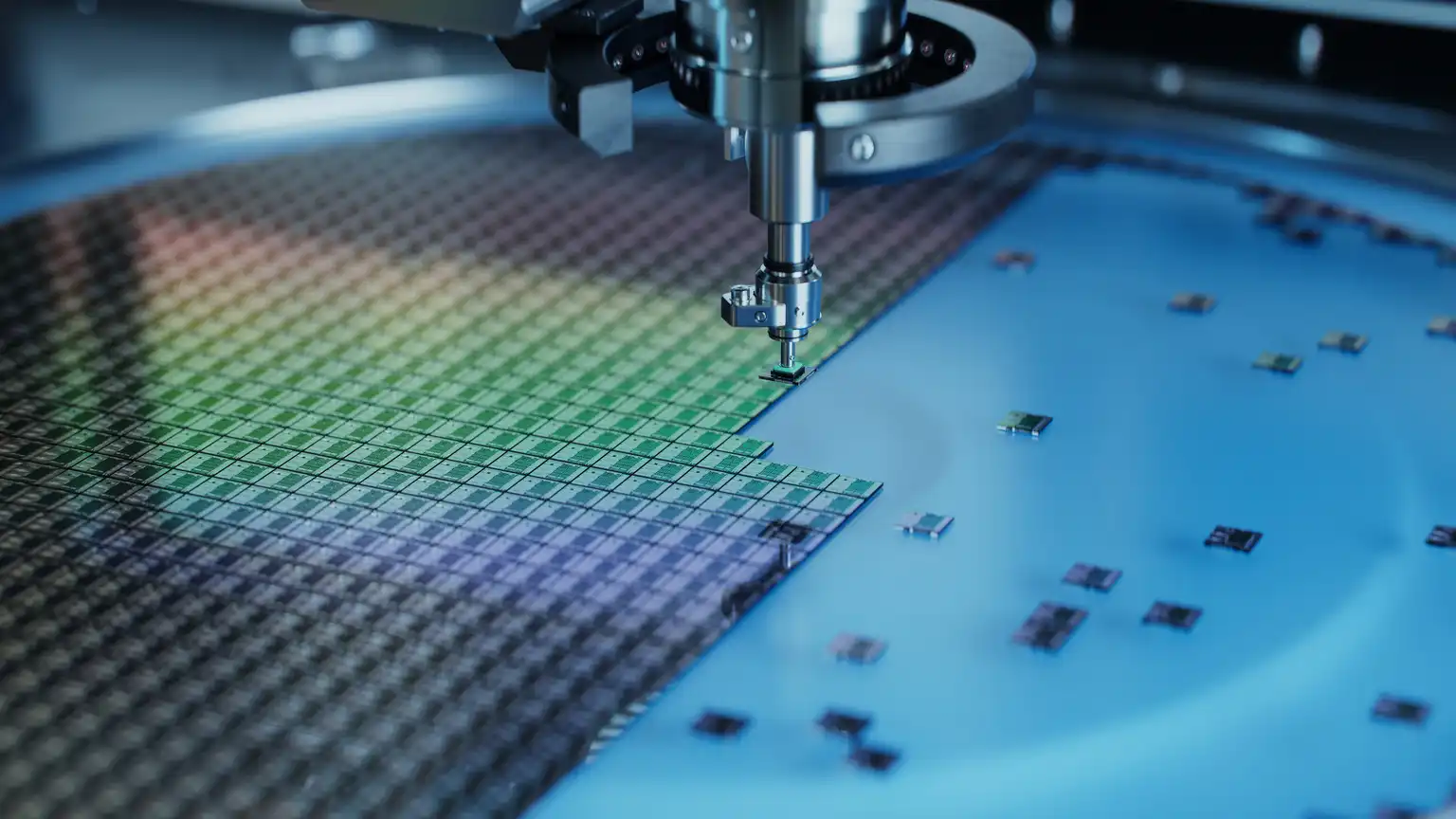

Vakuumpneumatisk klemme: "sub-mikron" nøjagtighedsværktøj til halvlederproduktion

Den globale chip-industri står over for de dobbelte udfordringer med wafer tyndning grænse (3nm proces tykkelse ≈ 0,1 mm) og udbytningsforbedringens knibe (defektetthed skal være <0,01/cm²). Tradicionelle robotarme er alvorligt begrænset i udvikling på grund af mikrostress-skade (udbyttestab over 5%) og ukontrolleret renehed (Class 1 miljøs partikelrate overstiger standarden med 18%). Vacuum pneumatisk chucks er blevet nøglen til at bryde fysiske grænser gennem nano-skalerede kontaktflader og intelligent statisk dissipation. Semikonduktørautomationsmarkedet forventes at nå $89,2 mia. inden 2025 (efter Gartners prognose), og pénétrationsgraden for vacuum-teknologi forventes at overstige 70%.

Teknologiske gennembrud i fire kerne-scenarier

- Waferoverførsel: Ultra-tynne siliciumwafers kan transporteres uden skade

Branchens udfordringer: Skadesfrekvensen for 300mm plader under manuelt håndtering er >2%, og mikrokrækker forårsager tab på $2,3 mia. om året (SEMI 2025 rapport).

Asiatisk effektivitetsforøgende design:

▶ System mod spændingsfluktuationer (±25% netadaptabilitet)

▶ Hurtigskifte-modul (produktskifte <45 sekunder)

2. Chipmontering: sub-mikron nøjagtig positionering

Teknologirevolution:

Traditionelle løsningsfejl: monteringsafvigelse ±5μm, termisk deformation, der fører til kolde loddemester, ESD-skadesrate på 0,8%.

Vakuumsugningskupløsning : visuel kompensationspositioneringsnøjagtighed ±0,1μm, real-tidstemperaturkompensation (ΔT<0,1℃) reduceret til 0,05%.

3. Pakketest: Stabil drift i ekstreme miljøer.

Forandringsværdi:

Kemisk korrosionsbestandig materiale: Bestandig mod etchingsvæske/acid mist (lifespan > 500.000 cykler).

Højtemperaturs tilpasningssystem: Nøjagtighed opretholdt på ±1μm i 300℃ reflow løgningsmiljø.

Globale tilfælde:

TSMC 3nm produktionss linje: udbytteprocent forbedret til 99,95%.

Malaysisk forpaknings- og testanlæg: investeringsafkastningsperioden er kun 8 måneder.

Omkostningsbesparelser:

Fragmenteringstab reduceret med 90%.

Vedligeholdelsesomkostninger reduceret med 40%.

Installationshastighed forøget med 35%.

Aflestning forøget til 99,98%.

Undgået $120 millioner i ESD-tab pr. år.