Case Study: Sådan reducerede en producent af komponenter til smarte bånd delskader med 92 % ved brug af [Firmanavn]’s mini-fikseringsværktøjer

Studie: Sådan reducerede en producent af komponenter til smart wearables delskader med 92 % ved brug af mikrofælge

Kundeprofil: En førende amerikansk kontraktproducent, der specialiserer sig i komponenter til smartwatches og fitness-trackere. Kunden producerer årligt 5 millioner mikrodele (f.eks. 3-15 mm PCB-stik, tynde plastikdisplayrammer og belagte sensorhuse).

Udfordring: Små, skrøbelige dele var udsatte for brud, hvilket bremse produktionen.

Før dette samarbejde havde kunden problemer med at automatisere håndteringen af deres mindste og mest skrøbelige komponenter. Deres anvendelse af standardmikrofængere og almindelige vakuumsøjler førte til tre centrale problemer:

1. Alvorlig skader på dele

Tynde plastikdisplayrammer (0,8 mm tykke) og belagte sensorhuse blev ridset eller knust af standard metalgrebere, hvilket resulterede i en skaderate på op til 12 % (60.000 defekte dele pr. måned) og 48.000 USD i materielsvind.

2. Ustabil greb af mikrostikke

3 mm mikro PCB-forbindere (brugt i smartwatch-batterier) ville glide af et standard vakuumværktøj under transport, hvilket forårsagede over otte linjehold pr. vagt (45 minutters nedetid pr. dag) og manglende produktionsmål.

3. Dårlig tilpasningsevne til uregelmæssige former

Uregelmæssigt formede plastikbeslag (5-10 mm) krævede manuel justering af klemmen med snæver åbning, hvilket tilføjede to minutter til hver batch og bremser samlebåndet med 18%.

"Vores komponenter blev mindre hvert år, men standardværktøjer kunne ikke følge med," sagde direktøren for kundehåndtering. "Enten bruger vi for meget kraft, hvilket knækker delen, eller også har vi for lidt greb, hvilket får den til at gå tabt – en dobbelthedssituation."

Løsning: Intelligent Robotics' sæt med tre mikrogreb – skræddersyet til mikrobehov

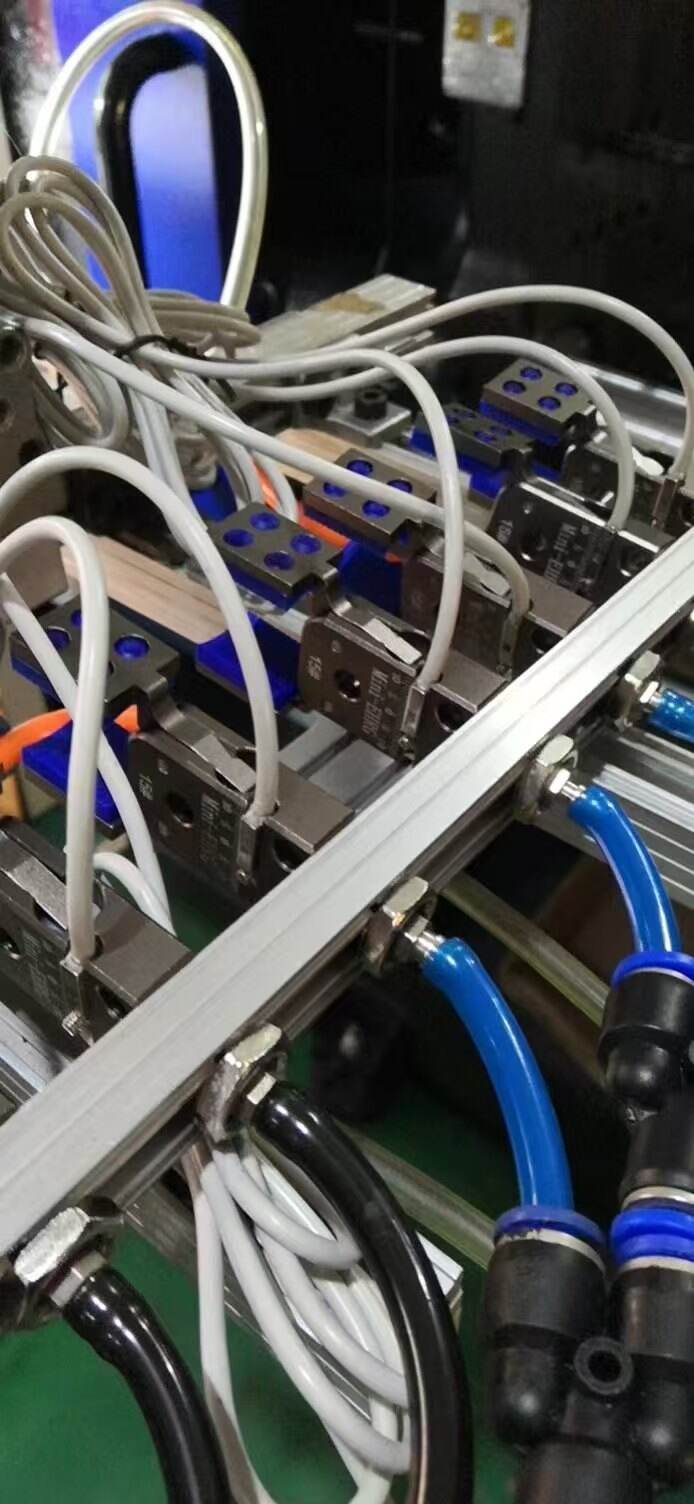

Efter at have gennemgået kundens samlebånd og testet dets nøglekomponenter, anbefalede vi en løsning bestående af tre produkter, hvor hvert enkelt løste et specifikt problem:

1. Vakuum mikrogreb til mikroforbindere

For at løse problemet med 3 mm PCB-forbindere, der glider, satte vi en vakuummikrofavn i anvendelse – et ekstremt kompakt (15 mm × 10 mm) værktøj med justerbar lavtrykssugning (5 kPa) til et sikkert greb uden at skade de delikate pinner. Nøgletilpasninger:

En sugeskål med 2 mm diameter (som følger overfladen af forbindelsen) eliminerer kontaktforstyrrelser ved pinner.

Integreret med kundens eksisterende Yamaha YSM20-pick-and-place-robot (ingen linjeomkonfiguration påkrævet).

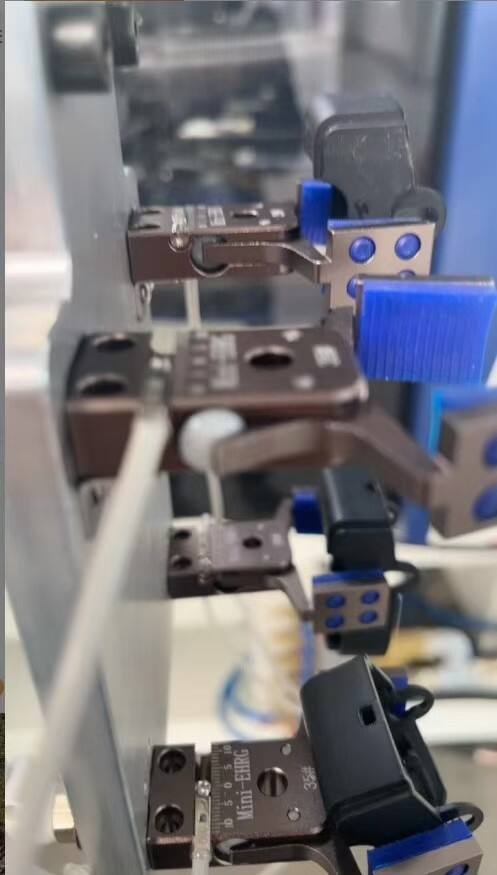

2. Pneumatiske griber med silikonepude til skrøbelige rammer

Til tynde plastikdisplayrammer og belagte sensorhuse erstatter pneumatiske griber med silikonepude metalgriberne. Puden af fødevaresilikon (3 mm tyk) følger emmets overflade og eliminerer ridser, mens den dobbelte driv (0,2 sekunders responstid) imødekommer kravene fra højhastighedsproduktionslinjer.

3. Pneumatiske brede og små griber til uregelmæssige befæstelseselementer

For at reducere den manuelle justeringstid for uregelmæssige beslag, giver de pneumatisk drevne brede og små greb (med en kæftbredde på 12 mm, tre gange bredere end standard mini-greb) fleksibilitet til at gribe beslag i størrelser fra 5-10 mm. Hurtigudskiftelige kæftindlæg (plast til bløde dele, metal til hårde dele) gør det muligt for kunder at skifte batch på blot 30 sekunder.

Resultater: 92 % reduktion i skader, 28 % stigning i produktionshastighed

Inden for tre uger efter fuld implementering oplevede kunden betydelige operationelle forbedringer:

"Fra første dag har vakuum-mikrogrebet ikke tabt en enkelt connector, sagde [Mike Lee]. "Og siliconegrebene? Tidligere måtte vi udvælge én uskaderet ramme ud af 10 – nu er der knap nogen ridser. Vi kunne endda omplacere to operatører, der tidligere reparerede systemet, til andre produktionslinjer."

På lang sigt forventer kunden at spare 532.800 USD årligt gennem reduceret spild og nedetid og opnå en fuld tilbagebetaling af investeringen (ROI) på blot 2,7 måned.

Årsag til succes: Præcision, ikke en 'en-størrelse-passer-alle'-tilgang

Succesen for denne samarbejdsaftale hænger på to nøglefaktorer:

Delspecifik design: I stedet for at bruge generisk udstyr, tilpasser vi hver grippers størrelse, sugerkraft og grebemateriale til kundens specifikke del (f.eks. 2 mm sugeskåle til kontakter, silikonepuder til rammer).

Stribelfri integration: Alle grippere fungerer med kundernes eksisterende robotter og produktionslinjer, hvilket eliminerer dyre nedetid pga. omkonfiguration.

Klar til at løse dine mikro-gribbeproblemer?

Dette smarte bårbare enhedsproducent beviser, at små dele ikke nødvendigvis skal betyde store problemer. Uanset om du arbejder med 3 mm elektronik, tynde plastikdele eller uregelmæssige komponenter, leverer vores række af mini-grippere præcision, beskyttelse og hastighed.

Næste trin:

Anmod en gratis komponenttest (vi tester din del med gripperne og deler resultaterne).

Se