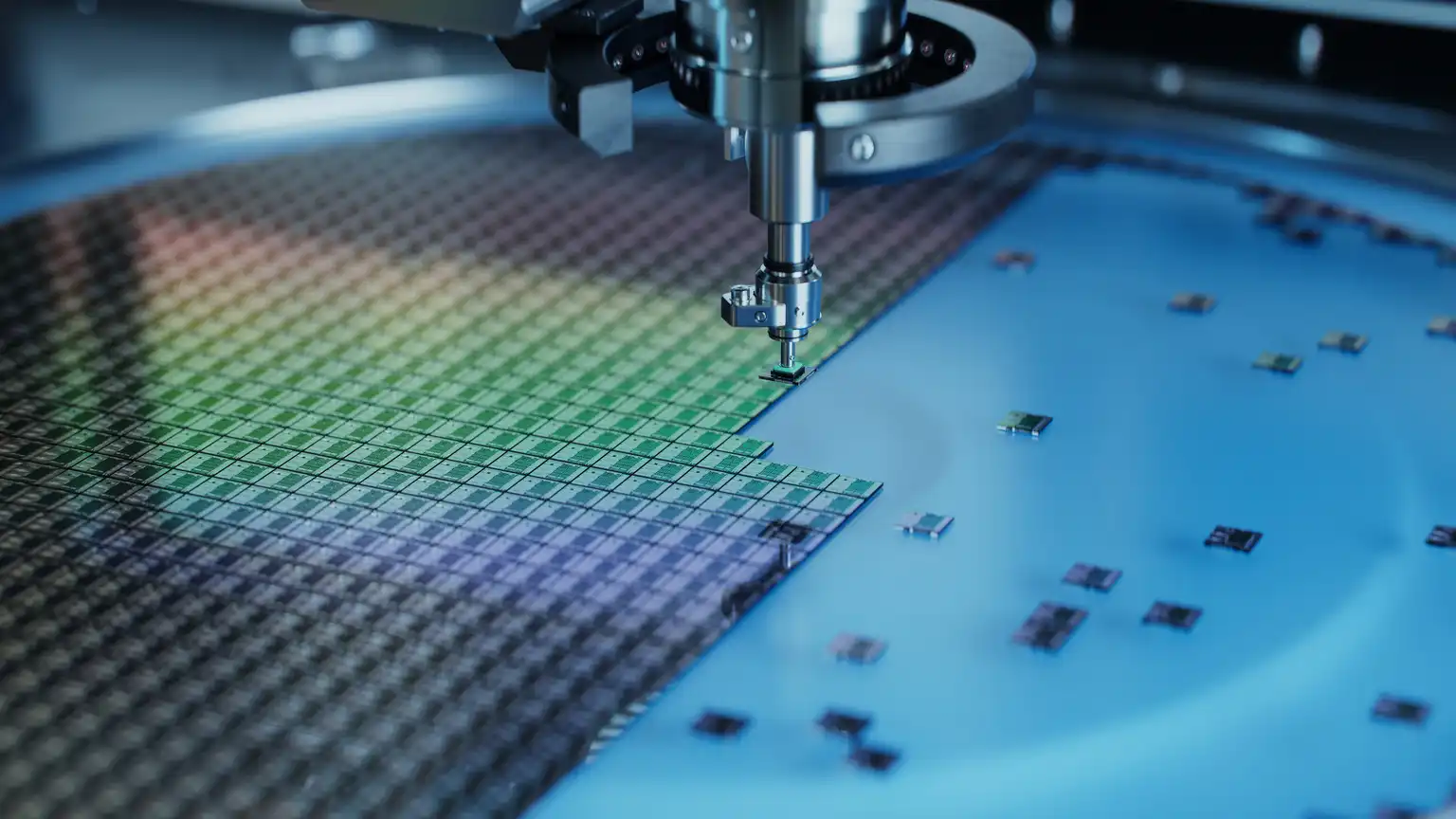

Вакуумен пневматичен чък: инструмент с "суб-микронна" прецизност за производство на полупроводници

Глобалната чипова индустрия се сблъсква с двойните предизвикателства на ограничението за превръщане на кристали (дебелина на 3nm процес ≈ 0,1мм) и бутилneck в подобряването на ефективността (плотността на дефекти трябва да е <0,01/см²). Традиционните роботни ръце са сериозно ограничени в развитието си поради микростресовите повреди (загуба на ефективност над 5%) и неподконтролната чистота (частична ставка в среда от клас 1 над нормата с 18%). Вакуумни пневматични джокери станаха ключа за преодоляване на физическите граници чрез наномасштабни контактни повърхности и умно разсейване на статика. Пазарът на семикондукторната автоматизация очаква да достигне 89,2 милиарда долара до 2025 г. (според прогнозата на Gartner), а проникването на вакуумната технология е прогнозирано да надмине 70%.

Технологични прориви в четири основни сценария

- Превозване на кристали: Ултра-дебели силиконови кристали могат да бъдат транспортираните без повреждения

Проблеми в индустрията: Качеството на 300мм плочи се разрушава с над 2% по време на ръчното манипулиране, а микропукнатините причиняват загуби от 2,3 милиарда долара годишно (Доклад SEMI 2025).

Проектиране за повишаване на ефективността в Азия:

▶ Система срещу промени в напрежението (адаптивност ±25% към мрежата)

▶ Модул за бързо променяне (смяна на продукт <45 секунди)

2. Монтиране на чипове: позициониране с под-микрон точност

Технологическа революция:

Дефекти на традиционното решение: монтиран offset ±5μm, термална деформация, водеща до студени сварки, ЕСД повредност 0.8%.

Решение с вакуумен присос : визуална компенсация на позиционната точност ±0.1μm, реално време за температурна компенсация (ΔT<0.1℃) намалена до 0.05%.

3. Упаковачно тестирание: Стабилна работа в екстремни условия.

Разрушителна стойност:

Химически корозионностойки материал: Устойчив к етируващата течност/киселинен мъг (жизнен цикъл > 500,000 цикли).

Система за адаптация при висока температура: Точността се поддържа на ±1μm в среда за рефлоу залитане на 300℃.

Глобални случаи:

Производствен линей 3nm на TSMC: производството се повишава до 99.95%.

Малайзийско предприятие за упаковка и тестове: периодът на връщане на инвестицията е само 8 месеца.

Спестяване на разходи:

Загубите от фрагментация са намалени с 90%.

Оперативните разходи са намалени с 40%.

Скоростта на инсталиране е повишена с 35%.

Ефективността е увеличена до 99,98%.

Избягани са загуби в размер на 120 милиона долара поради ЕSD на годишна основа.