Пример за анализ: Как производителят на компоненти за интелигентни носими устройства намали повредите на части с 92% с мини фиксатори на [Име на компания]

Пример за изследване: Как производителят на компоненти за носими устройства намали повредите по части с 92% чрез използване на микрогрипари

Профил на клиента: Водещ американски производител по договор, специализиращ в компоненти за смарт часовници и фитнес детектори. Клиентът произвежда 5 милиона микрочасти годишно (напр. 3-15 мм PCB конектори, тънки пластмасови дисплейни рамки и покрити сензорни корпуси).

Предизвикателство: Малките, деликатни части често се чупеха, което забавяше производството.

Преди това сътрудничество, клиентът изпитваше затруднения при автоматизирането на обработката на най-малките и най-крехки компоненти. Разчитането му на стандартни микрозахвати и универсални вакуумни инструменти доведе до три основни проблема:

1. Катастрофални повреди по частите

Тънките пластмасови дисплейни рамки (с дебелина 0.8 мм) и покритите сензорни корпуси се драскаха или смачкваха от стандартни метални захвати, което водеше до процент на повреди до 12% (60 000 дефектни части на месец) и загуби от 48 000 долара заради изхвърлен материал.

2. Ненадеждно хващане на микроконекторите

3mm микро PCB конектори (използвани в батерии за смарт часовници) се плъзгаха от стандартен вакуумни инструмент по време на трансфер, което водеше до над осем спирания на линията на смени (45 минути простои на ден) и непостигане на производствените цели.

3. Лоша адаптивност към неправилни форми

Пластмасови закачалки с различни размери (5-10mm) изискваха ръчна настройка на тесния стискач, добавяйки две минути към всяка партида и забавяйки производствената линия с 18%.

"Компонентите ни ставаха все по-малки всяка година, но стандартните инструменти не успяваха да се адаптират", каза директорът по клиентските операции. "Или използваме прекалено много сила, която счупва детайла, или твърде слабо стискане, което води до загуба – загуба във всеки случай".

Решение: Микрогриперен комплект от Intelligent Robotics – създаден за микро нужди

След като прегледахме производствената линия на клиента и тествахме основните му компоненти, препоръчахме решение, състоящо се от три продукта, всеки от които решава конкретен проблем:

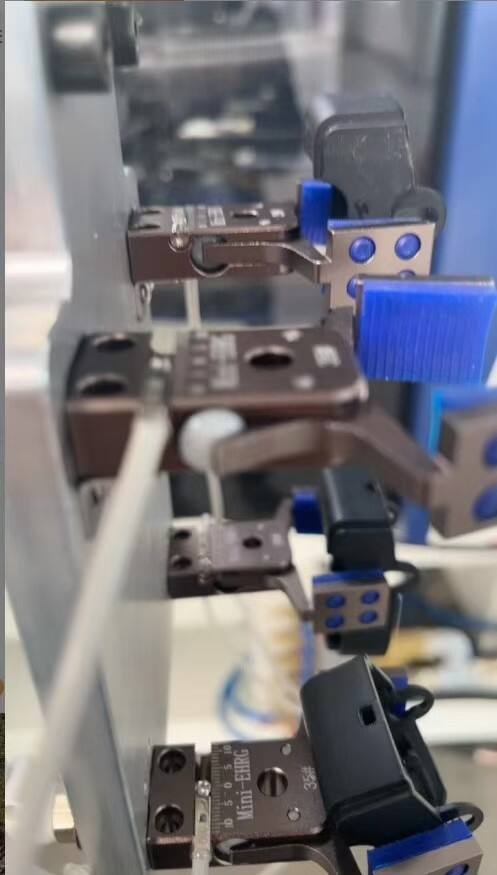

1. Вакуум микрогрипер за микро конектори

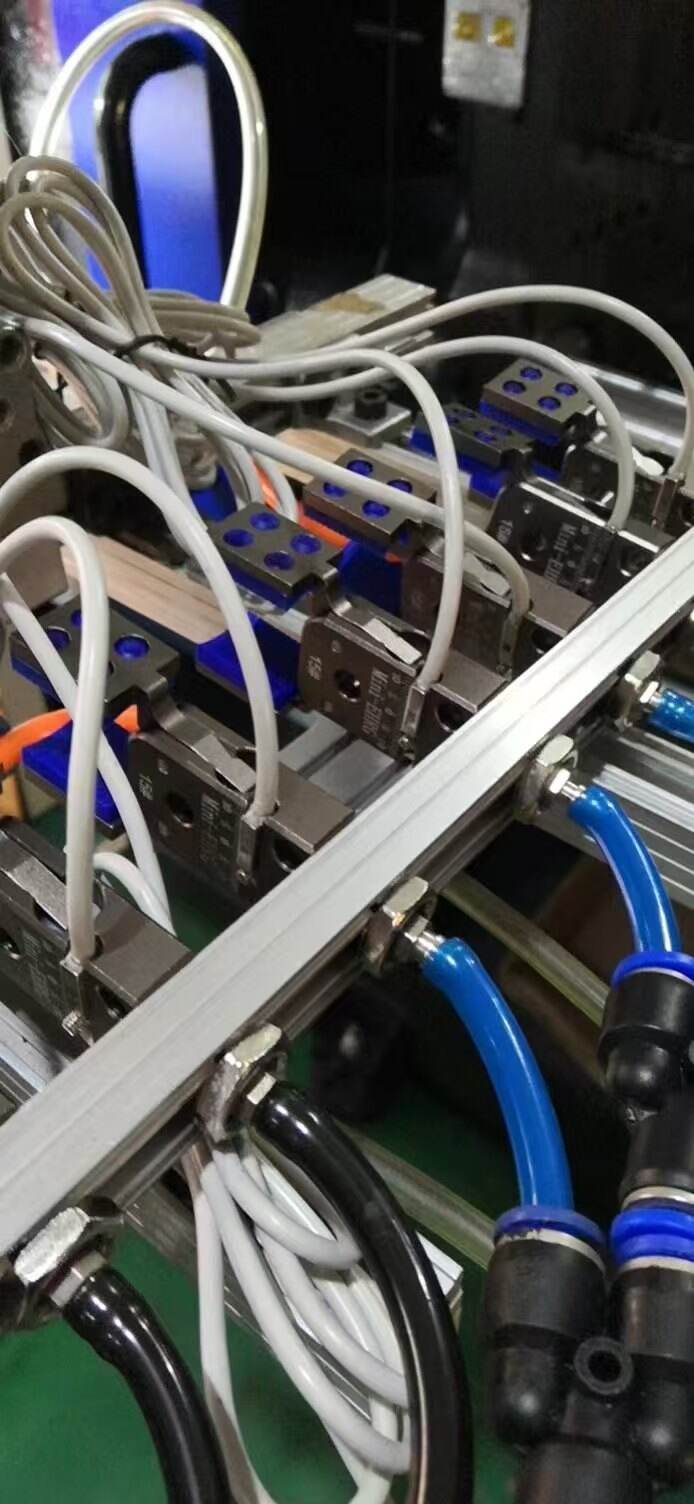

За да се реши проблемът с плъзването на 3mm PCB конектори, ние използвахме вакуумна микрогрипка – ултра компактен (15mm × 10mm) инструмент с регулируемо ниско налягане (5 kPa) за надеждно задържане, без да се повредят деликатни пинове. Основни персонализации:

Смукателна гума с диаметър 2mm (която съответства на горната повърхност на конектора), която елиминира пречките при контакта на пиновете.

Интегрирана със съществуващия Yamaha YSM20 робот за пик-н-плейс на клиента (няма нужда от преустройство на линията).

2. Пневматични грипки със силиконови плочи за крехки рамки

За тънки пластмасови дисплейни рамки и покрити сензорни корпуси, пневматични грипки със силиконови плочи заменят металните грипки. Силиконовата плочка за хранителни продукти (3 mm дебелина) съответства на повърхността на детайла и предотвратява драскотини, докато двойното задвижване (време за реакция 0.2 секунди) отговаря на изискванията на високоскоростни производствени линии.

3. Пневматични широки и малки грипки за неправилни фиксиращи елементи

За да се намали времето за ръчна настройка при неправилни крепежни елементи, пневматичните широки и малки зажимни устройства (с ширина на челюстта 12 mm, три пъти по-широки в сравнение със стандартни мини зажимни устройства) осигуряват гъвкавост при хващането на крепежни елементи с размери от 5 до 10 mm. Бързозаменяеми вложки за челюсти (пластмасови за меки части, метални за твърди части) позволяват на клиентите да превключват партиди само за 30 секунди.

Резултати: 92% намаление на щетите, 28% увеличение на скоростта на производство

В рамките на три седмици след пълното внедряване клиентът отбеляза значителни оперативни подобрения:

"От първия ден микрозажимното устройство с вакуум не е изпуснало нито един конектор", каза [Mike Lee]. "А какво да кажем за силиконовите зажимни устройства? Рано преди избирахме една непокътната рамка от 10 – сега едва ли има някакви драскотини. Дори успяхме да прехвърлим двама оператори, които преди това поправяха системата, към други линии."

В дългосрочен план клиентът очаква да спести 532 800 долара годишно чрез намалено количество отпадъци и простои, като постига пълна възвръщаемост на инвестициите (ROI) само за 2,7 месеца.

Причина за успех: прецизност, а не подход "една големина за всички"

Успехът на това сътрудничество зависи от два ключови фактора:

Проектиране по специфика: Вместо да използваме универсални инструменти, ние адаптираме размера, силата на засмукване и материала за хващане на всяка манипулаторна глава към конкретната детайла на клиента (например 2 мм смукателни чашки за конектори, силиконови подложки за рамки).

Безпроблемна интеграция: Всички манипулаторни глави работят със съществуващите роботи и производствени линии на клиентите, което избягва скъпоструващи прекъсвания за преустройство.

Готов ли си да решиш предизвикателствата си с микроманипулаторите?

Този производител на интелектуални носими устройства доказва, че малки детайли не означават големи проблеми. Независимо дали работите с електроника от 3 мм, тънки пластмаси или неправилни компоненти, нашата линия мини манипулатори осигурява прецизност, защита и скорост.

Следващи стъпки:

Поискай безплатен тест на компонент (ще тестваме детайла ви с манипулаторите и ще споделим резултатите).

Вжелят