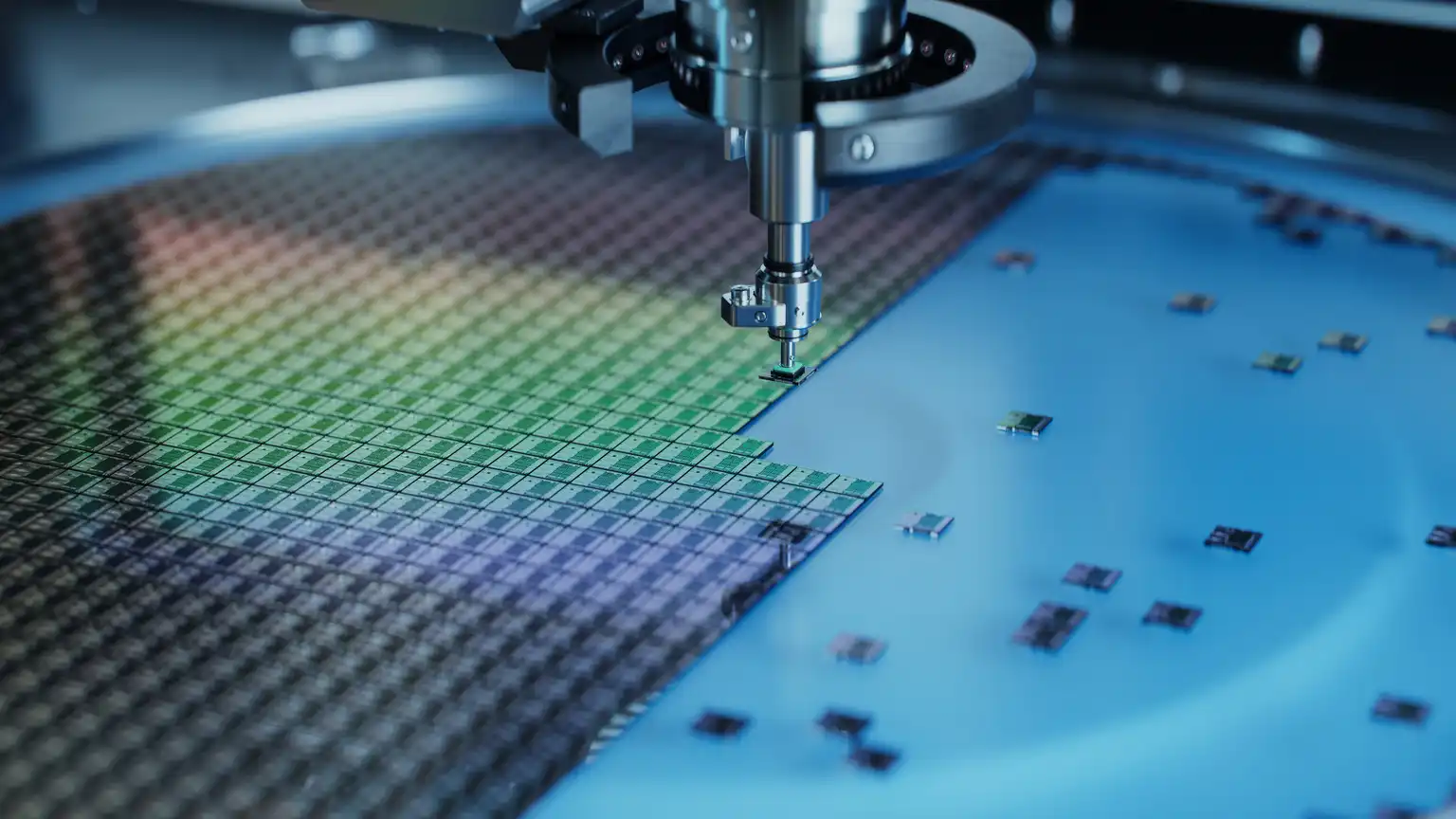

مكبس هوائي شفط: أداة دقة "دون الميكرون" لمجال تصنيع شرائح السيليكون

تواجه صناعة الرقائق العالمية تحديين مزدوجين هما حدود تقليل سُمك الوافر (سُمك عملية 3 نانومتر ≈ 0.1 ملم) وحاجز تحسين الإنتاجية (تحتاج كثافة العيوب أن تكون <0.01/سم²). تعاني الأذرع الروبوتية التقليدية من قيود شديدة بسبب الضرر الناتج عن الضغط الدقيق (خسارة في الإنتاجية تتجاوز 5%) وعدم السيطرة على النظافة (معدل الجزيئات البيئية في بيئة الفئة الأولى يتجاوز المعيار بنسبة 18%). الشواكيه الهوائية تحت vakuum أصبحت المفتاح لكسر الحدود الفيزيائية من خلال أسطح اتصال على مستوى النانو والتخلص الساكن الذكي. يتوقع أن يصل سوق التلقائيات في مجال شبه الموصلات إلى 89.2 مليار دولار بحلول عام 2025 (وفقًا لتوقعات Gartner)، ومن المتوقع أن تتجاوز نسبة اختراق تقنيةvakuum 70%.

الاختراقات التكنولوجية في أربع سيناريوهات أساسية

- نقل الوافر: يمكن نقل الألواح السيليكونية فوق الرقيقة بدون أي ضرر

نقاط ألم الصناعة: معدل كسر الشرائح ذات الـ 300 مم أثناء التعامل اليدوي يزيد عن 2%، والتشققات الدقيقة تسبب خسائر بمقدار 2.3 مليار دولار سنويًا (تقرير SEMI 2025).

تصميم آسيوي لتعزيز الكفاءة:

▶ نظام مقاومة تذبذب الجهد (ملاءمة شبكة ±25%)

▶ وحدة تغيير سريعة (تبديل المنتجات في أقل من 45 ثانية)

2. تركيب الرقائق: تحديد موقع بدقة جزئية

ثورة التكنولوجيا:

عيوب الحلول التقليدية: انحراف التركيب ±5μm، التشوه الحراري يؤدي إلى نقاط لحام باردة، معدل تلف ESD 0.8%.

حل كأس شفط الفراغ : دقة توجيه التعويض البصري ±0.1μm، تعويض درجة الحرارة في الوقت الحقيقي (ΔT<0.1℃) تم تخفيضه إلى 0.05%.

3. اختبار التغليف: تشغيل مستقر في البيئات القصوى.

القيمة المخربة:

مادة مقاومة للاهتراء الكيميائي: مقاومة للسائل الحامضي/ضباب الحمض (مدة الحياة > 500,000 دورة).

نظام متكيف مع درجات الحرارة العالية: الدقة تُحفظ عند ±1μm في بيئة اللحام بالإعادة عند 300℃.

الحالات العالمية:

خط إنتاج TSMC بدقة 3nm: معدل الإنتاج ارتفع إلى 99.95%.

مصنع التغليف والاختبار في ماليزيا: فترة استرداد الاستثمار هي فقط 8 أشهر.

توفير التكاليف:

تقليل خسائر التجزئة بنسبة 90%.

تقليل تكاليف الصيانة بنسبة 40%.

زيادة سرعة التركيب بنسبة 35%.

ازداد الإنتاجية إلى 99.98%.

تفادي خسائر بقيمة 120 مليون دولار سنويًا بسبب ESD.