工場のロボットアームが、まだ以下のようなトンネルカップの問題に悩まされていませんか? 据置き型の外部真空ポンプによる設置作業の遅れ、硬いグリップによる段ボールの傷付き、あるいは粗い表面の鋼材で発生する不安定なシール。このような課題により、時間と費用を無駄にしている可能性があります。2025年の『産業オートメーション報告書』によると、 ロボットハンドリングのダウンタイムの40% は、段ボール箱、圧延スケール付き鋼板、あるいは鏡面仕上げの木材パネルなど、さまざまな素材を搬送する際に、不適切なトンネルツールに起因しているとの結果が出ています。

私たちの新しい 130シリーズ 真空内蔵型ロボット用シリコントンネルカップ は、まさにこれらの課題を解決するために設計されました。内蔵真空システム、柔らかいシリコン製グリップ、そして高耐久性を兼ね備えたオールインワンの設計により、高パワーのロボットアームによる「困難なリフト作業」を「シームレスで傷のつかない作業」へと変革します。では実際に、どのようにして現場の重要な作業を変えていくのかをご説明しましょう。

従来の吸着カップは、携帯性とパワー、強度と柔らかさ、速度と信頼性のいずれかをあきらめなければならない設計でした。しかし、130シリーズはこれらの妥協を解消します。その方法をご説明します。

多くのロボット用吸着ツールは、動作のために個別の真空ポンプ、ホース、フィルターに依存しています。物流チームが段ボールをパレット化する場合、次のような問題が生じます。

- ロボットアーム1台あたり45分以上の設置時間(ホースの接続と圧力のキャリブレーションだけでも)が必要。

- 緩んだホースや詰まったフィルターからの漏れにより、15〜20%のリフトがサイクル途中で失敗する。

- 工場フロアのスペースを無駄にする(外部ポンプが作業ステーション周辺の貴重なスペースを占める)

欧州のECフルフィルメントセンターでは、古い外部システムによって繁忙期に2台少ないロボットアームで運用しており、週に300時間以上の段ボールパレット化時間を失っていると教えていただきました。

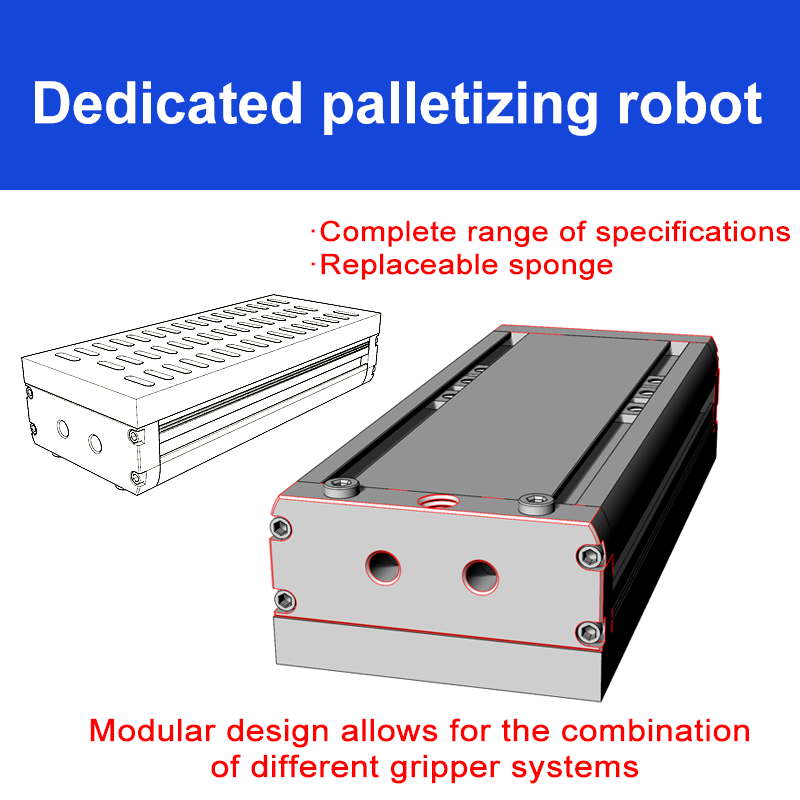

130シリーズは 内蔵真空システムを備えたパレタイジング用ハンドリング吸引ツールです —外部のポンプ、ホース、フィルターは一切不要です。これはあなたのチームにとってどのような意味を持つのでしょうか?

-

10分でセットアップ可能 : カップをロボットアームに直接取り付けて(FANUC、KUKA、ABBのモデルと互換性あり)、電源を入れるだけ。キャリブレーションやホースの管理は不要です。これにより物流センターは、これまで1台だったアームを6台同時にセットアップできるようになりました。

-

安定した-90 kPaの圧力 : 組み込みシステムにより0.3秒で真空状態を生成し、荷物がわずかにずれてもしっかり密着します。物流センターでは、リークによる持ち上げ失敗が0.5%まで減少しました。

-

スペース節約デザイン : 高さわずか180mmのコンパクト設計により、130シリーズは狭い作業スペースにも設置可能—床面積を追加の機器や収納のために確保できます。

磨かれた木製ボードやブランド入り段ボール、塗装鋼板はデリケートです。しかし、従来の硬質プラスチック製の吸引カップでは、それらを重機扱いしてしまいます。その結果は?

- 完成品のスクラップ率が5〜10%(例:家具メーカーでは、カップ痕により週2,500ドル分のオーク材ボードを廃棄していた)

- 傷がついた鋼製部品やにじんだ段ボールによる顧客返品——ブランド評判を損なう。

- 再加工(サンディング、再梱包)により生産サイクルに数時間の追加時間がかかる。

北米の家具製造会社は、木製ボードの真空カップ傷を修復するために専用の作業者を2人追加で雇っていた。

として 統合ロボット真空シリカゲル吸着パッド , 130シリーズは食品グレードの低粘着性シリカゲルを使用し、強度と柔らかさのバランスを実現:

-

傷ゼロ : シリカゲルは表面に適合し、傷跡を残さない——磨かれた木材や印刷付き段ボールでも同様。家具メーカーのスクラップ率は0.2%まで低下し、再加工コストが解消された。

-

不均一な荷重にも適応可能 :膨らんだ紙箱、反った木製ボード、または軽く凹んだ鋼板? シリコンは最大8mmまで圧縮され隙間を埋め、圧力点を生じることなくしっかりとしたシールを維持します。

-

耐久性があり、頻繁な使用に適しています :このシリコンは木材の繊維、鋼鉄の粉塵、紙箱接着剤による摩耗に強く、一般的なゴム製カップと比較して3倍の長寿命を実現しています。家具メーカーでは、以前は2か月ごとにカップを交換していましたが、現在は6か月ごになっています。

あなたのチームが取り扱うのは一種類の荷物だけではありません。朝は紙箱、午後は鋼板、夕方には木製ボードを扱います。伝統的なカップでは作業ごとにツールを交換する必要がありました。

- 鋼鉄用の硬いカップ(ただし木を傷つける)

- 紙箱用の柔らかいカップ(ただし鋼鉄では漏れる)

- 大型ボード用の非常に大きなカップ(ただし小型の紙箱には遅すぎる)

ある金属加工業者は、ツール交換により作業工程に1シフトにつき2時間のロスが出ていたと語っています。これでは時間的な余裕がありません。

130シリーズは、φ130mmの径とシリコン・シリコンハイブリッドグリップにより、工具交換することなく3つの主要素材に対応して設計されています。

-

段ボールパレタイジング :太径設計により、段ボール表面に均等に圧力を分散させ、ふくらみや破損を防ぎます。物流業者では、1シフトあたりの段ボールパレタイズ量を35%増加させました。

-

鋼板の持ち上げ :凹凸加工されたシリコン表面により、酸化スケール付きの粗い鋼材も漏れることなくグリップし、最大50kgまでの荷重をサポートします。金属加工業者は工具交換を完全に廃止し、1シフトあたり2時間の作業時間を短縮しました。

-

木材ボードの搬送 :柔らかいシリコンが鏡面仕上げを保護し、統合された真空機能により、多孔質や節のある木材に対しても確実にグリップします。家具製造業者は板材の取り扱いを18%高速化し、傷をまったく発生させなくなりました。

数字がすべてを物語ります。以下に、3つのチームが130シリーズによってどのように作業を改善したかをご覧ください。

-

物流 :段ボールのパレタイズ作業が35%高速化、廃材コストが週あたり1,700ドル削減、メンテナンス時間は80%短縮。

-

金属製造 : 鋼板容量が40%向上、リフト故障が95%減少、再作業コストが週あたり2,000ドル節約。

-

家具製造 : 木製ボードの廃材率0.2%、生産速度が18%向上、再作業従業員が2名減少。

言葉だけでは説明不足です。130シリーズがいかに効果的に作業を行うかを実際に ほら ロボットアームと一体となってどのように作動するのか、実際にご確認ください ほら 負荷条件下でご確認ください。無料の現地デモを依頼していただければ、弊社チームが以下の対応を行います:

- 130シリーズを 箱や鋼板や木板で試してください

- ダウンタイムや廃棄物に どれだけ節約できるかを示す 効率レポートをシェアしてください

- 統合,メンテナンス,スケーラビリティに関する質問に答えます

「130シリーズによってロボットの取り扱い能力が向上しただけでなく、生産ライン全体の効率が高まりました。」と130シリーズのユーザーは述べています。「より多くの荷物を処理でき、材料の無駄が減り、機器の修理にかかる時間も短縮されました。導入を迷う必要がないほどです。」