工場のマネージャーやロボットアームのオペレーターであれば、お決まりのパターンをご存知でしょう:

- 月曜日の朝:パレタイズ作業を始めるために外部の真空ポンプを接続するのに40分を費やすが、作業中にホースが漏れ、生産が一時停止する。

- 水曜日の午後:硬いノズルカップによって磨かれた木製ボードの山を発見する――500ドル分の素材に傷をつけ、注文の出荷を遅らせる結果になる。

- 金曜日:狭い鋼板、中サイズの段ボール、広い木製パネルに対応するために、昼食前までに3種類のノズルカップを交換するのに2時間を浪費する。

これらは単なるわずらわしさ以上のものです。2025年の産業用ロボットに関する調査では ノズルカップの非効率により、工場は週に12〜15時間の生産時間を失っていることが判明しました。 失う余裕のない時間です。

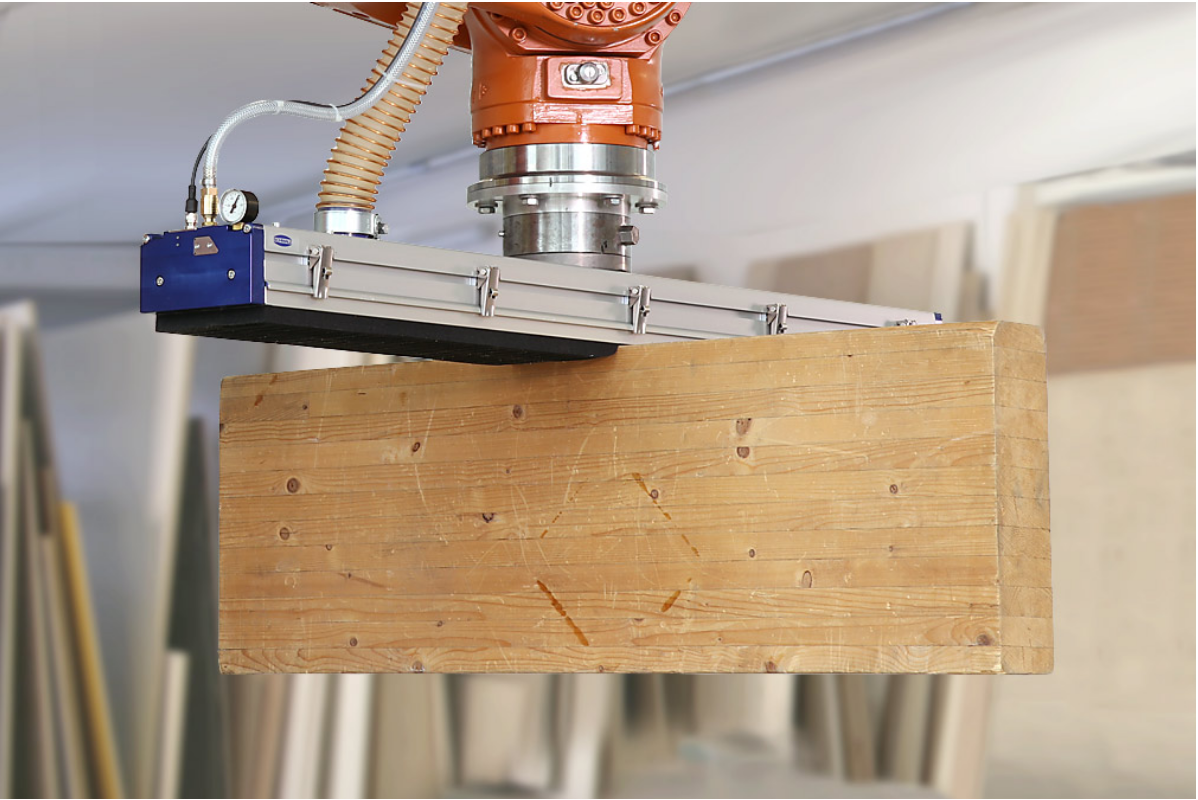

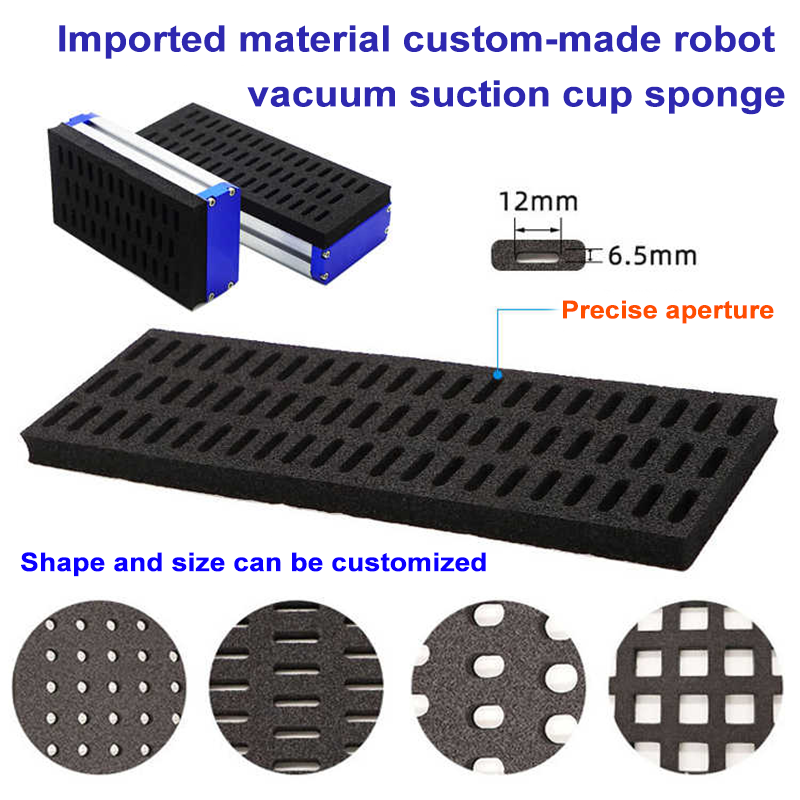

私たちの新しい 幅一体化真空スポンジ吸盤 これらの悩みを解消するために開発されました。統合されたロボット掃除機用シリコン技術、組み込み型パレタイジング真空システム、調整可能な幅を備えたオールインワンソリューションとして設計されており、段ボール、鋼材、木材の取り扱いにおいて「イライラするリフト」を「シームレスで傷のない作業」に変えます。では、どのようにして直面する3大課題を解決するのか見ていきましょう。

課題1:かさばる外部真空システム = 遅いセットアップと真空漏れ

従来のロボット用吸着ツールは、動作するために別途ポンプ、ホース、フィルターに依存していました。ドイツのEC倉庫で物流監督を務めるマリアさんにとって、これは次のような問題を意味していました:

- ロボットアーム1台ごとに45分ものセットアップ時間(ホースを取り付けて圧力を調整するだけ)が発生し、その間チームはパレタイズ作業を始められません。

- ホースの緩みやフィルターの詰まりによって真空シールが壊れ、18%ものリフトがサイクル途中で失敗し、週に2〜3台分のトラック出荷が遅延しています。

- 床面スペースの無駄:外部ポンプが各作業場所近くの4×6フィートのスペースを占めており、余分な段ボール保管スペースがありませんでした。

改良点:「プラグアンドプレイ」のスピードを実現する内蔵式真空システム

当社の幅方向に一体設計されたカップは 内蔵真空システムを備えた、パレタイジング向けの吸引ツールです ――外部機器は一切不要です。以下に、マリアの作業プロセスを変えた方法を示します:

- 10分でセットアップ可能 : カップを直接ファナック製ロボットアームに取り付け、電源を入れて持ち上げ作業を開始します。ホースも、キャリブレーションも、待機時間もありません。

- 安定した-92 kPaの吸引力 : 統合されたシステムは0.2秒で真空状態を生成し、段ボール箱がずれたり膨らんでもしっかりと密着状態を維持します。リーク関連の故障率は18%から0.6%にまで低下しました。

- 自己清掃機能付きフィルター : 5μmの洗浄可能なフィルターが段ボールの粉塵や接着剤を捕集し、清掃は4週間に1回だけで済みます(外部フィルターの場合、2日ごと)。マリアのチームはメンテナンスにかかる時間が85%も短縮されました。

「以前は真空ホースの修理専門の技術者を雇っていました」とマリアは語っています。「今ではその丸一日の生産性を、出荷作業に充てられるようになりました。」

課題2:硬質カップ=ワークの傷付き・コストの無駄

ドイツ在住の金属加工マネージャー、Thomas氏にとって、硬質プラスチック製の真空カップは常に悪夢でした:

-

鋼板(厚さ3〜10mm)の7%が搬送中に傷付き、顧客仕様に適合させるために

500の再加工費用が発生。

- 家具メーカー向けの磨かれた木板?硬質カップによる円形の痕が表面に残り、10%が廃棄に。

- 段ボールですら安全ではなかった:古いカップの角が鋭く、5%のブランド梱包材を破損し、注文の再梱包を余儀なくされた。

解決策:シリコーン・スポンジ複合素材のグリップ(傷なし)ハンドリング

当社の幅方向一体型カップは ハイブリッドなシリコーン・スポンジ構造を採用しています。 —柔らかさで繊細な表面を保護し、丈夫さで粗い素材にもしっかりグリップ。トーマスが目にしたのは次の通りです:

- カートン :スポンジの圧縮可能な質感は、膨らんだ面や段ボール面にもフィットし、破れを防止します。段ボールの廃材率が0.3%まで低下しました。

- 鋼板 :シリコンの凹凸表面は、焼鈍鋼板を傷つけることなくしっかりグリップ。再加工コストが毎月1,200ドル削減されました。

- 木製ボード :柔らかいスポンジ層がクッションのように働き、磨かれたオーク/メープル材の表面を傷から守ります。廃材木材が10%から0.2%まで減少しました。

「以前は、磨かれた木材を吊り上げるたびに息を止めていました」とトーマスは笑いました。「今では全く気にしません。カップが完璧に作業をこなしてくれるからです。」

課題3:固定幅のカップ=頻繁なツール交換

このような状況を想像してください:朝は300mm幅の鋼板をハンドリングし、昼には600mmの段ボールに切り替え、最後は1200mmの木材ボードで作業を終えます。従来のカップでは、次のような対応が必要です:

- 2時間ごとに生産を停止してツール交換(交換作業に20〜30分/回)

- 1つのワークステーションに3セット以上のカップを保管(スペースの無駄とコストの増加)

- 新しいオペレーターに、異なる荷重で異なるカップを使用する方法をトレーニング(オンボーディング時間4時間追加)

解決策:幅インテグレーテッド設計=カップ交換不要

当社のカップはこの問題を解決します 調整可能な幅(300mm~1200mm) およびモジュラースポンジセグメントを備えています。家具工場のオペレーターであるリサさんの例です:

- 狭幅荷重(300mm) :テーブルフレーム用の薄い鋼板をつかむために、単一のスポンジセグメントを使用します。

- 中サイズ荷重(600mm) :2つのセグメントを追加し、椅子の部品の段ボールをまとめて処理します。

- 広幅荷物 (1200mm) :大型の木製テーブル天板向けに、3分割構成をフルに活用します。

- 停止なし、交換なし、時間の無駄もなし。リサのチームは、工具交換にかかる時間が1日2時間以上短縮しました。

「以前はカップ交換に板材の運搬よりも多くの時間を費やしていました。」とリサは語っています。「今では注文の処理を迅速に進められるようになりました。」

あなたのコスト面への影響

数字は嘘をつきません。当社の幅広設計の真空カップが、他の工場でどのように役立っているかをご覧ください:

- 物流 :段ボールのパレタイズ速度が35%向上、廃材コストが週に1,700ドル削減。

- 金属製造 :鋼板の傷付きが95%減少、1時間当たりの鋼板運搬枚数が40%増加。

- 家具製造 :木材の廃材率0.2%、生産サイクルが18%高速化。

ロボットのハンドリング課題を解決する準備はできていますか?

実際にカップがロボットと様々な荷重(紙パック、鋼材、木材)で動作する様子を、現場での無料デモでご確認ください。弊社のチームは以下の対応を行います: ほら ロボットと ほら 様々な荷重(紙パック、鋼材、木材)を用いた

- お客様の特定のロボットアーム(ファナック、クッカ、ABBなど)でカップの動作テストを行います。

- 最も一般的な荷重に合わせて幅の調整方法をご説明します。

- お客様がどのくらいの時間と費用を節約できるかを示したカスタムレポートを提供します。

『これらのカップはロボットアームだけをアップグレードしたのではなく、操業全体をアップグレードしました』とある工場の責任者が述べています。『作業が速くなり、廃棄物が減り、チームのストレスも軽減されました。これこそが、現実的な差を生み出すツールです。』