Jeśli ramiona robotów w Twojej fabryce wciąż ograniczane są przez problemy z chwytakami – duże zewnętrzne pompy próżniowe zwalniające montaż, sztywne uchwyty zadrapujące kartony czy niestabilne uszczelnienie na chropowatej stali – tracisz czas i pieniądze. Zgodnie z raportem Industrial Automation z 2025 roku 40% przestojów w automatyzacji manipulacyjnej wynika z niewłaściwie dobranych narzędzi chwytających, szczególnie przy przenoszeniu różnorodnych ładunków, takich jak tektura falista, stal ocynkowana czy polerowane płyty drewniane.

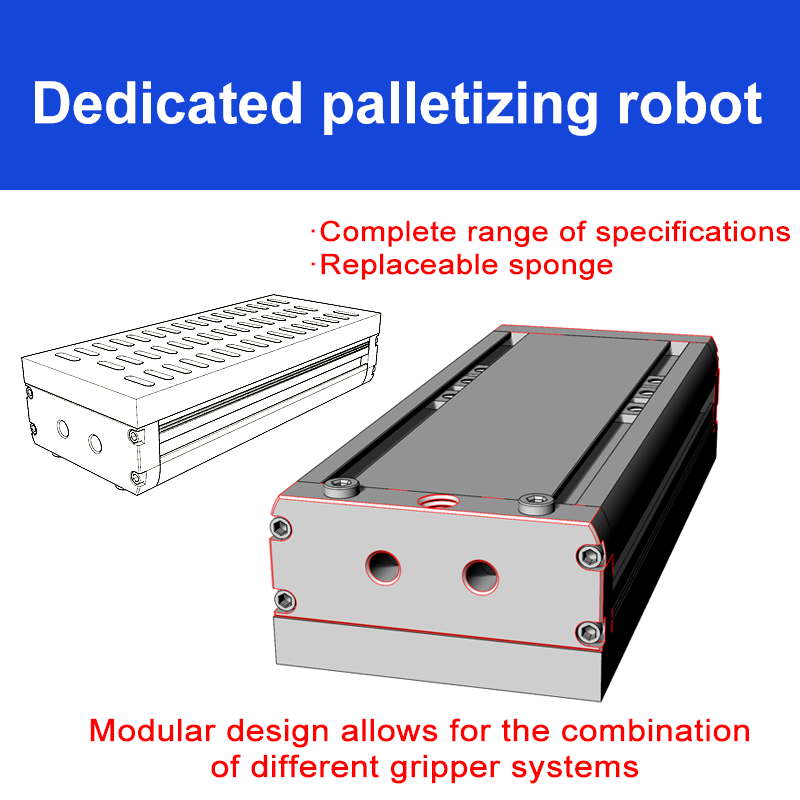

Nasza nowa 130-Series Zintegrowane podciśnieniowe chwytaki silikonowe zostały zaprojektowane z myślą o rozwiązaniu właśnie tych problemów. Jako rozwiązania kompleksowe – łączące wbudowany system podciśnienia, miękkie silikonowe uchwyty oraz kompatybilność z ciężkimi zadaniami – zamieniają „frustrujące podnoszenie” na „sprawne i bezpieczne operacje” dla wydajnych ramion robotów. Przeanalizujmy, jak mogą one ztransformować najważniejsze dla Twojego zespołu zadania.

Tradycyjne zasysacze zmuszają do kompromisów: wybierasz między przenośnością a mocą, siłą a delikatnością lub szybkością a niezawodnością. Seria 130 eliminuje te kompromisy – dowiedz się jak.

Większość robotycznych narzędzi zasysających polega na oddzielnych pompach próżniowych, wężach i filtrach. Dla zespołu logistycznego zajmującego się paletyzacją kartonów oznacza to:

- 45+ minut montażu na ramię robota (tylko na podłączenie wężów i kalibrację ciśnienia).

- Przecieki z powodu luźnych wężów lub zapchanych filtrów – powodujące, że 15-20% podnoszeń kończy się niepowodzeniem w trakcie cyklu.

- Strata cennego miejsca na hali produkcyjnej (zewnętrzne pompy zajmują przestrzeń przy stanowiskach pracy).

Europejski ośrodek realizacji zamówień internetowych poinformował nas, że stary system zewnętrzny zmusił ich do uruchomienia 2 robotów mniej w sezonie szczytowym – tracąc ponad 300 godzin paletyzacji kartonów tygodniowo.

Seria 130 to narzędzie do podnoszenia palet z wbudowanym systemem próżniowym —nie ma potrzeby stosowania zewnętrznych pomp, węży czy filtrów. Oto, co to oznacza dla Twojego zespołu:

-

montaż w 10 minut : Przytwierdź zasysacz bezpośrednio do ramienia robota (kompatybilne z modelami Fanuc, KUKA i ABB) i włącz—nie ma potrzeby kalibracji ani zarządzania wężami. Centrum dystrybucyjne teraz konfiguruje 6 ramion w czasie, w którym wcześniej montowano jedno.

-

Stałe ciśnienie -90 kPa : Zintegrowany system generuje próżnię w 0,3 sekundy, utrzymując pewne zasysanie nawet jeśli ładunek nieznacznie się przesunie. Awarie podnoszenia związane z wyciekami spadły do 0,5% w centrum dystrybucyjnym.

-

Projekt oszczędzający przestrzeń : Wysokość zaledwie 180 mm sprawia, że seria 130 doskonale wpasowuje się w kompaktowe stanowiska pracy – zwalniając miejsce na podłodze dla dodatkowego sprzętu lub magazynowania.

Polerowane deski drewniane, opakowania z logo oraz pomalowane płyty stalowe są delikatne — ale tradycyjne sztywne zaciski plastikowe traktują je jak ciężki sprzęt. Rezultat?

- 5-10% stopa odpadów dla gotowych produktów (np. producent mebli wyrzucał 2500 USD/tydzień w politurowanych deszczułach z powodu śladów po szklance).

- Reklamacje klientów dotyczące zarysowanych części stalowych lub pobrudzonych kartonów – które szkodzą reputacji marki.

- Ręczne przerabianie (szlifowanie, przepakowywanie), które wydłuża cykle produkcji o godziny.

Amerykański producent mebli poinformował nas, że zatrudnił dwóch dodatkowych pracowników tylko po to, by naprawiać zarysowania od ssawków na deskach drewnianych.

Jako integrowana robocza wakuumsilikonowa ssawka , seria 130 wykorzystuje silikon spożywczy o niskim lepieniu, który łączy ogromną wytrzymałość z miękkością:

-

Zero zarysowań : Silikon przylega do powierzchni, nie zostawiając śladów – nawet na politurowanym drewnie czy zadrukowanych kartonach. Stopa odpadów u producenta mebli spadła do 0,2%, eliminując koszty przeróbek.

-

Dostosowanie do nierównych ładunków : Pęczniejące kartony, wygięte deski drewniane lub stalowe blachy z niewielkimi wgnieceniami? Żel krzemowy spręża się do 8 mm, wypełniając szczeliny i zapewniając ciasne uszczelnienie bez punktów ciśnienia.

-

Wydajny w intensywnym użytkowaniu : Żel krzemowy odporny jest na zużycie spowodowane włóknami drewna, pyłem stalowym i klejami kartonowymi – trwa 3 razy dłużej niż standardowe gumowe zlewki. Producent mebli wymienia teraz zlewki co 6 miesięcy zamiast co 2.

Twój zespół nie przemieszcza tylko jednego rodzaju ładunku – rano zajmujecie się kartonami, po południu blachami stalowymi, a wieczorem deskami drewnianymi. Tradycyjne zlewki zmuszają Cię do zmiany narzędzi między zadaniami:

- Skrzynie sztywne do stali (ale zadrapają drewno).

- Miękkie zlewki do kartonów (ale przeciekają na stali).

- Bardzo duże zlewki do dużych desek (ale są zbyt powolne dla małych kartonów).

Jeden z producentów metalowych wyrobów poinformował nas, że zmiana narzędzi dodatkowo zajmuje 2 godziny/szmata – czas, którego nie mogli sobie pozwolić na utratę.

Seria 130 została zaprojektowana tak, by bez zmiany narzędzi obsługiwać wszystkie trzy podstawowe materiały – dzięki średnicy 130 mm i hybrydowemu uchwytowi z silikonu:

-

Pakowanie kartonów na palety : Duża średnica równomiernie rozkłada ciśnienie na powierzchniach falistych, zapobiegając wybrzuszeniom i rozdarciom. Klient z branży logistycznej paletyzuje teraz o 35% więcej kartonów na zmianę.

-

Podnoszenie blach stalowych : Chropowata powierzchnia silikonowa mocno trzyma szorstką stal z tlenkami, bez ryzyka przecieków, przenosząc obciążenia do 50 kg. Producent metalu całkowicie zrezygnował z wymian narzędzi, co skróciło czas pracy o 2 godziny na zmianę.

-

Przesuwanie płyt drewnianych : Miękki silikon chroni polerowane powierzchnie, a wbudowana podciśnieniowa chwytka utrzymuje uchwyt na drewnie porowatym lub z węzłami. Stolarz zwiększył szybkość obróbki płyt o 18%, bez zarysowań.

Liczby najlepiej mówią za nas. Oto jak trzy zespoły przekształciły swoje operacje dzięki serii 130:

-

Logistyka : 35% szybsze paletyzowanie kartonów, oszczędność 1700 USD/tydzień na odpadach, 80% mniej czasu potrzebnego na konserwację.

-

Obróbka metali : 40% większa pojemność blach stalowych, 95% mniej usterek podnoszenia, oszczędność 2000 USD/tydzień na przeróbkach.

-

Produkcja mebli : 0,2% wskaźnik odpadów dla płyt drewnianych, 18% szybsza produkcja, 2 osoby mniej do przeróbek.

Słowa to tylko słowa – chcemy, abyś zobaczył, jak 130-Series działa z Twoimi twoje ramionami robota i twoje obciążeniami. Poproś o bezpłatną demonstrację on-site, a nasz zespół:

- Przetestuje 130-Series na Twoich kartonach, blachach stalowych lub płytach drewnianych.

- Przedstawi niestandardowy raport efektywności pokazujący, ile możesz zaoszczędzić na przestojach i odpadach.

- Odpowie na pytania dotyczące integracji, konserwacji lub skalowalności.

„Seria 130 nie tylko poprawiła naszą robotykę — uczyniła cały nasz proces bardziej efektywnym”, powiedział użytkownik Serii 130. „Przesuwamy więcej ładunków, marnujemy mniej materiału i spędzamy mniej czasu na naprawach sprzętu. To oczywiste rozwiązanie.”