Jeśli jesteś menedżerem fabryki lub operatorem ramienia robota, znasz ten procedur:

- Poniedziałkowe rano: Spędzasz 40 minut na podłączaniu zewnętrznych pomp próżniowych, aby rozpocząć paletyzację kartonów – a następnie w trakcie zmiany pojawia się nieszczelność węża, co zatrzymuje produkcję.

- W środę po południu: Znajdujesz stos polerowanych desek drewnianych zarysowanych przez sztywne zmywaki – uszkadzając materiał wart 500 dolarów i opóźniając zamówienie.

- W piątek: Tracisz 2 godziny na wymianę 3 różnych zmywaków, aby poradzić sobie z wąskimi blachami stalowymi, średnimi kartonami i szerokimi panelami drewnianymi – wszystko to zanim lunch.

Te problemy to nie tylko drobne niedogodności. Z raportu Przemysłowe Roboty 2025 wynika, że niewydolność zmywaków kosztuje fabryki 12–15 godzin produktywnego czasu tygodniowo – czasu, którego nie możesz sobie pozwolić na stracenie.

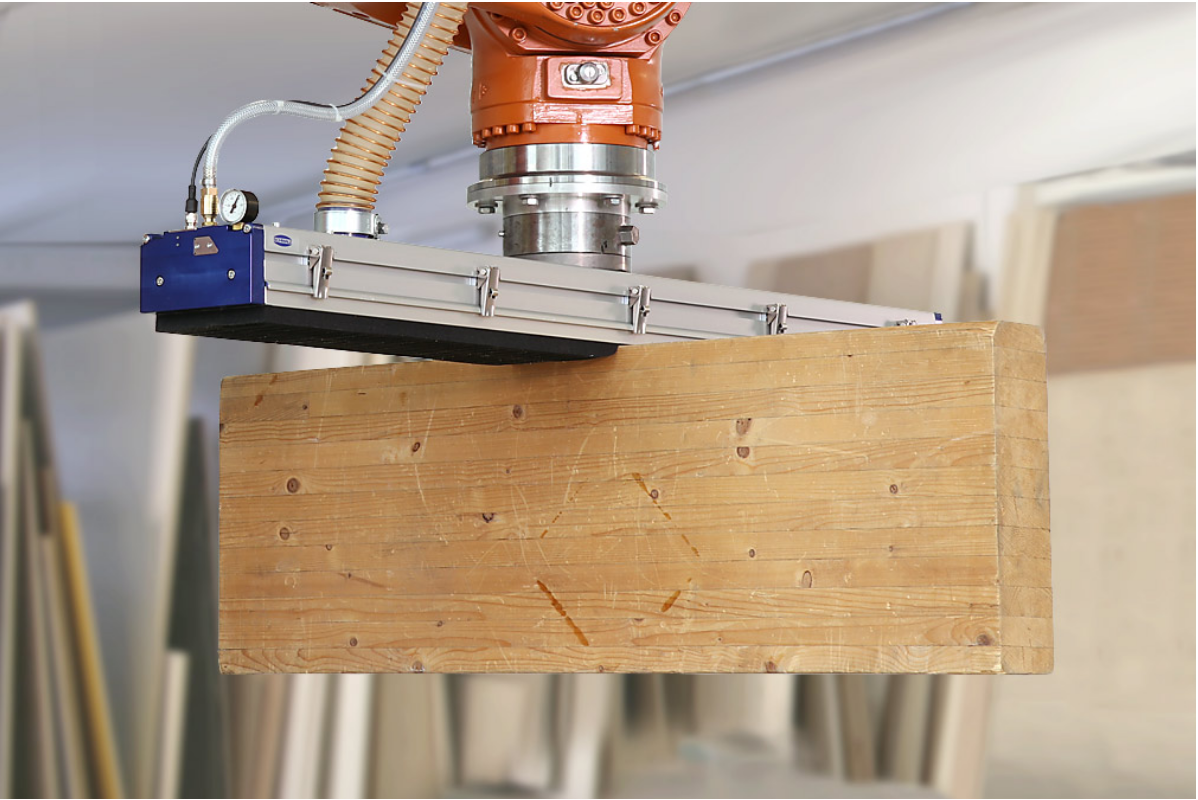

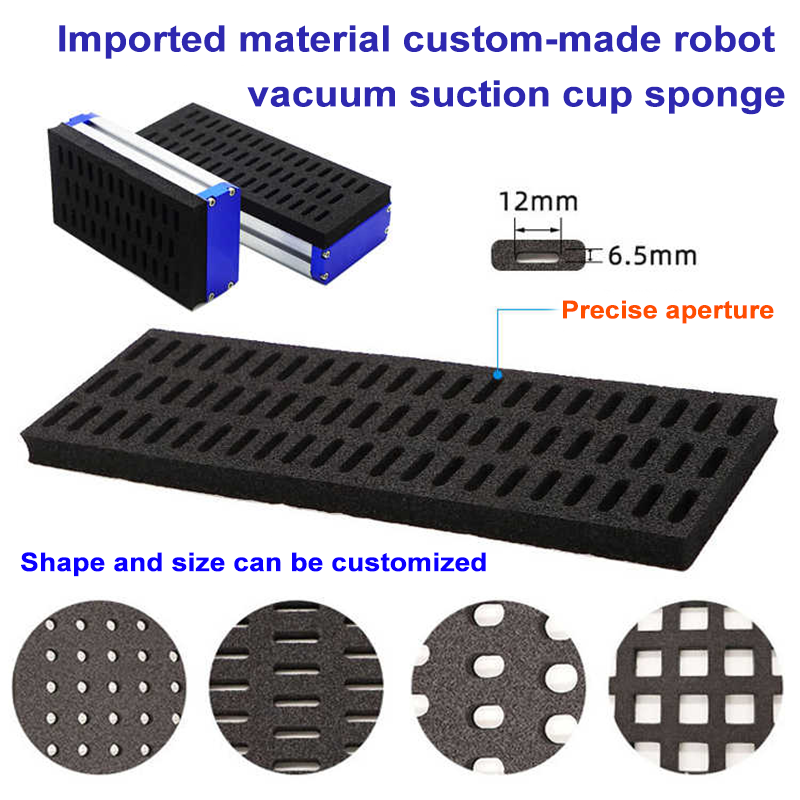

Nasza nowa Szeroko Zintegrowane Zasysacze Próżniowe typu Gąbka zostały stworzone, aby pozbyć się tych problemów. Projektując je jako rozwiązanie kompleksowe (łączące zintegrowaną technologię robota odkurzającego z silikonem, wbudowany system paletyzacji próżniowej oraz regulowaną szerokość), zamieniają „frustrujące podnoszenie” na „sprawne i bezpieczne operacje” dla kartonów, stali i drewna. Przeanalizujmy, jak rozwiązują one trzy największe problemy, z którymi się spotykasz.

Problem 1: Gabarytowe zewnętrzne systemy próżniowe = Powolne uruchamianie i przecieki podczas podnoszenia

Tradycyjne narzędzia ssące robotów opierają się na oddzielnych pompach, wężach i filtrach, aby działać. Dla Marii, nadzorczyni logistycznej w europejskim magazynie e-commerce, oznaczało to:

- 45 minut przygotowania na ramię robota (tylko do podłączenia węży i kalibracji ciśnienia), zanim jej zespół mógł rozpocząć paletyzację kartonów.

- 18% prób podnoszenia kończy się niepowodzeniem w trakcie cyklu, ponieważ luźne wężowe lub zatkane filtry niszczą uszczelnienie próżniowe, co tygodniowo opóźnia 2–3 transporty ciężarówek.

- Strata przestrzeni na podłodze: zewnętrzne pompy zajmowały obszar 4x6 stóp w pobliżu każdego stanowiska pracy, pozostawiając brak miejsca na dodatkowe magazynowanie kartonów.

Rozwiązanie: Zintegrowany system podciśnieniowy do pracy typu „podłącz i graj”

Nasze szklanki o zintegrowanej szerokości to narzędzia ssące zoptymalizowane pod kątem paletyzacji z wbudowanym systemem podciśnieniowym —nie ma potrzeby stosowania dodatkowego sprzętu. Tak właśnie zmieniło się codzienne funkcjonowanie Marii:

- montaż w 10 minut : Przytwierdź szklankę bezpośrednio do ramienia robota Fanuc, włącz i zacznij podnosić. Brak węży, kalibracji, oczekiwania.

- Stabilny podciśnienie -92 kPa : Zintegrowany system generuje podciśnienie w ciągu 0,2 sekundy, utrzymując silne zabezpieczenie nawet wtedy, gdy kartony przesuwają się lub pęcznieją. Awarie związane z nieszczelnościami spadły z 18% do zaledwie 0,6%.

- Samoczyszczący się filtr : Filtr 5μm do mycia zatrzymuje kurz z kartonów i kleje, wymagający czyszczenia jedynie raz na 4 tygodnie (w porównaniu do 2 dni dla filtrów zewnętrznych). Zespół Marii spędza teraz o 85% mniej czasu na konserwację.

„Mielibyśmy technika wyłącznie zajmującego się naprawą węży podciśnieniowych”, mówi Maria. „Obecnie ten cały dzień możemy przeznaczyć na dodatkową produktywność, która przekłada się na realizację zamówień.”

Punkt Bólu 2: Sztywne Miseczki = Zarysowane Elementy i Stracane Pieniądze

Dla Thomasa, menedżera produkcji metalowej w Niemczech, sztywne plastikowe miseczki ssące były stałym koszmarem:

-

7% płyt stalowych (o grubości 3–10 mm) ulegało zarysowaniu podczas podnoszenia, co wymagało

500 zł nadrobienia wad, aby spełnić wymagania klientów.

- Płytki z polerowanego drewna dla klienta z branży meblowej? 10% zostało odrzuconych, ponieważ sztywne miseczki zostawiały okrągłe ślady na powierzchni.

- Nawet tektury nie było bezpieczne: ostre krawędzie starych miseczek rozcierały 5% opakowań firmowych, zmuszając jego zespół do ponownego pakowania zamówień.

Rozwiązanie: Obsługa z Zastosowaniem Kompozytu z Silikonu i Gąbki (Bez Zarysowań)

Nasze w pełni zintegrowane pod względem szerokości miseczki wykorzystują projekt hybrydowy z silikonu i gąbki —delikatny, by chronić delikatne powierzchnie, ale mocny, by zaciskać się na chropowatych materiałach. Oto, co Thomas zauważył:

- Kartony : Kompresyjna struktura spongi dopasowuje się do wypukłych lub falistych powierzchni, zapobiegając ich rozerwaniu. Wskaźnik odpadów kartonu spadł do 0,3%.

- Płyty stalowe : Tekstura powierzchni silikonu mocno chwyta stal pokrytą rdzą, nie pozostawiając zadziorów. Koszty przeróbek zmalały o 1200 dolarów miesięcznie.

- Płyty drewniane : Miękwa warstwa-szczotka działa jak amortyzator, utrzymując gładkie powierzchnie dębowe/klonowe bez zaznaczeń. Odpady drewna spadły z 10% do 0,2%.

„Każdorazowo wstrzymywałem oddech, gdy podnosiliśmy polerowane drewno,” śmiał się Thomas. „Teraz nawet o tym nie myślę – chwytaki wykonują pracę idealnie.”

Punkt Bólu 3: Chwytaki o stałej szerokości = stałe wymiany narzędzi

Wyobraź sobie: zaczynasz dzień od podnoszenia blach stalowych o szerokości 300 mm, w południe przechodzisz na kartony o szerokości 600 mm, a kończysz z deskami drewnianymi o szerokości 1200 mm. W przypadku tradycyjnych chwytaków oznacza to:

- Zatrzymywanie produkcji co 2 godziny w celu wymiany narzędzi (20–30 minut na każdą wymianę).

- Przechowywanie 3+ zestawów sztucznych na stanowisko (marnowanie miejsca i zwiększanie kosztów).

- Szkolenie nowych operatorów, jak używać różnych sztucznych do różnych ładunków (dodatkowe 4 godziny czasu szkoleniowego).

Rozwiązanie: Projekt zintegrowany z szerokością = Brak konieczności wymiany

Nasze sztuczne rozwiązują ten problem dzięki regulowanej szerokości (300 mm do 1200 mm) oraz modułowej konstrukcji sześciennych segmentów. Oto jak to działa dla Lisy, operatora fabryki mebli:

- Wąskie ładunki (300 mm) : Używa pojedynczego segmentu, aby podnosić cienkie blachy stalowe do produkcji nóg stolowych.

- Ładunki średnie (600 mm) : Dodaje dwa segmenty, aby obsługiwać palety kartonowe z częściami do krzeseł.

- Duże ładunki (1200 mm) : Wykorzystuje pełny układ z trzech segmentów do dużych drewnianych blatów stołowych.

- Brak postoju, brak zamiany, brak straconego czasu. Zespół Lisy oszczędza teraz dziennie ponad 2 godziny na zmianach narzędzi.

„Wcześniej więcej czasu spędzałam na zmianie zacisków niż na podnoszeniu materiałów”, mówi Lisa. „Teraz mogę skupić się na szybszym realizowaniu zamówień.”

Co to oznacza dla Twojej rentowności

Liczby nie kłamią. Oto jak nasze wciągacze o zintegrowanej szerokości pomogły innym fabrykom:

- Logistyka : 35% szybsze paletyzowanie kartonów, oszczędność 1700 dolarów/tydzień na odpadach.

- Obróbka metali : 95% mniej zarysowanych blach stalowych, 40% więcej podnoszonych blach na godzinę.

- Produkcja mebli : 0,2% stopa odpadów z drewna, 18% szybsze cykle produkcji.

Gotowy, by rozwiązać problemy z manipulowaniem robotem?

Nie musisz nam wierzyć na słowo — zobacz, jak działają chwyty z twoje robotami i twoje ładunkami (kartony, stal, drewno) podczas bezpłatnej demonstracji na miejscu. Nasz zespół:

- Przetestuje chwyty na Twoich konkretnych ramionach robotów (Fanuc, KUKA, ABB itp.).

- Pokaże Ci, jak dostosować szerokość do najczęściej przemieszczanych ładunków.

- Udostępni raport z wynikami, z którego dowiemy się, ile czasu i pieniędzy możesz zaoszczędzić.

“Te chwyty nie tylko ulepszyły nasze ramiona robotów — ulepszyły całe nasze operacje,” powiedział jeden z menedżerów fabryki. „Jesteśmy szybsi, generujemy mniej odpadów, a nasz zespół jest mniej zestresowany. To właśnie taki narzędzie, które naprawdę zmienia sytuację.”