Als de robotarmen in uw fabriek nog steeds worden belemmerd door problemen met zuigkoppen – volumineuze externe vacuümpompen die de installatie vertragen, stijve grepen die kartonnen dozen beschadigen of inconsistente afsluitingen op ruw staal – dan laat u tijd en geld liggen. Volgens een industrieel automatiseringsrapport uit 2025 40% van de downtime bij robotmanipulatie ontstaat door ongeschikte zuiggereedschappen, vooral bij het verplaatsen van uiteenlopende lasten zoals golfkarton, platen met malaats en gepolijste houten planken.

Onze nieuwe 130-Serie Geïntegreerde Robotvacuüm Siliciumzuigkoppen zijn ontwikkeld om precies deze pijnpunten op te lossen. Ontworpen als alles-in-één oplossingen – met een ingebouwd vacuümsysteem, zachte siliciumgrepen en geschikt voor zware toepassingen – veranderen zij 'frustrerende tillen' in 'naadloze, schroefvrije operaties' voor krachtige robotarmen. Laten we in detail bekijken hoe ze de taken transformeren die voor uw team het belangrijkst zijn.

Traditionele zuignappen dwingen u tot concessies: kies tussen draagbaarheid en kracht, sterkte en zachtzijndheid, of snelheid en betrouwbaarheid. De 130-serie elimineert deze afwegingen – zo doet het dat.

De meeste robotzuignappen zijn afhankelijk van losse vacuümpompen, slangen en filters om te werken. Voor een logistiekteam dat dozen op paletten plaatst, betekent dat:

- 45+ minuten installatietijd per robotarm (alleen om slangen aan te sluiten en druk te kalibreren).

- Lekkages door losse slangen of verstopte filters – waardoor 15-20% van de lifts halverwege het proces mislukt.

- Verloren productieruimte op de fabrieksvloer (externe pompen nemen waardevolle ruimte in beslag rond werkstations).

Een Europese e-commerce orderverwerkingscentrale vertelde ons dat hun oude externe systeem hen dwong om tijdens piektijden twee robotarmen minder te gebruiken – met een verlies van 300+ uren per week aan doos-paletteringscapaciteit.

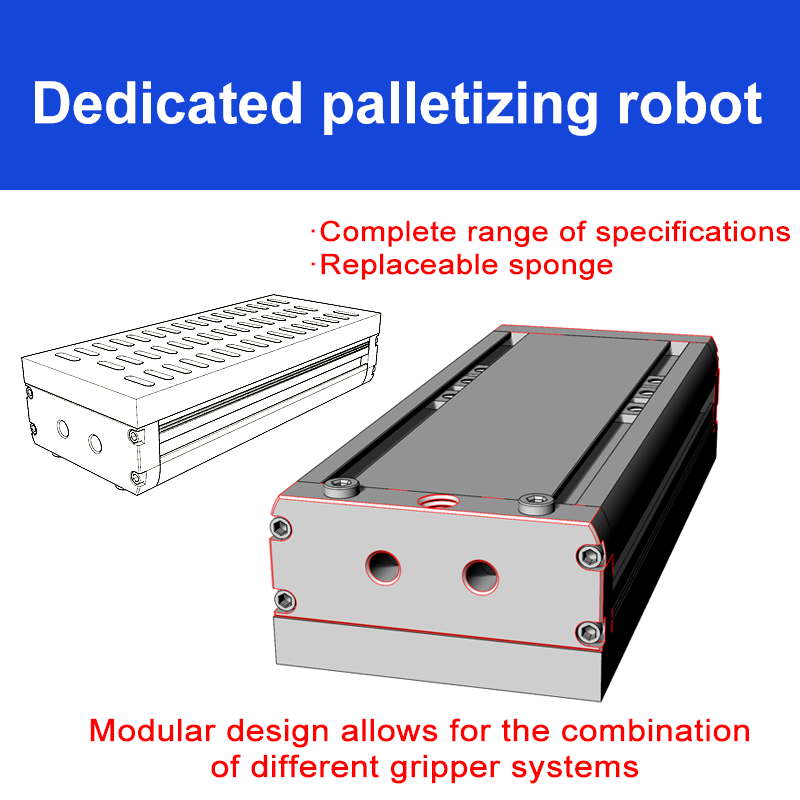

De 130-serie is een palletiserende aanzuigoplossing met ingebouwd vacuümsysteem —geen externe pompen, slangen of filters nodig. Dit betekent het voor uw team:

-

installatie in 10 minuten : Bevestig de kop direct aan uw robotarm (compatibel met Fanuc, KUKA en ABB modellen) en zet het aan—geen kalibratie of slangbeheer nodig. Het distributiecentrum stelt nu 6 armen in dezelfde tijd op als voorheen nodig was voor 1.

-

Consistente -90 kPa druk : Het geïntegreerde systeem wekt een vacuüm op in 0,3 seconden en behoudt een strakke grip, zelfs als de last iets verschuift. Afval door lekken is gedaald tot 0,5% in het distributiecentrum.

-

Ruimtebesparend Ontwerp : Met een hoogte van slechts 180 mm past de 130-serie in compacte werkstations—ruimte vrijmaken voor extra apparatuur of opslag.

Gepolijste houten platen, gemerkte dozen en geverfd staal zijn delicaat—maar traditionele stijve plastic aanzuigkoppen behandelen ze als zware machines. Het resultaat?

- 5-10% afvalpercentages voor eindproducten (bijvoorbeeld een meubelproducent gooide 2.500 dollar per week aan gepolijste eikenhouten planken weg vanwege zuignapsporen).

- Klantretouren van gekraste stalen onderdelen of vettige dozen – schade aan uw merkreputatie.

- Handmatige nabewerking (slijpen, herbepacken) die uren toevoegt aan productiecycli.

Een Noord-Amerikaanse meubelproducent vertelde ons dat zij 2 extra werknemers hadden aangenomen om alleen zuignapkrassen op houten planken te repareren.

Als een geïntegreerde robotvacuüm siliconen zuignap , de 130-serie gebruikt voedselkwaliteit, laag tack-silicone die brute kracht combineert met zachtheid:

-

Nul krassen : De silicone past zich aan oppervlakken aan zonder sporen achter te laten – zelfs op gepolijst hout of bedrukte dozen. Het afvalpercentage van de meubelproducent daalde naar 0,2%, waardoor de kosten voor nabewerking verdwenen.

-

Aanpasbaar aan oneffen lasten : Bolle verpakkingen, vervormde houten planken of stalen platen met lichte deuken? Het siliconenmateriaal comprimeert tot 8 mm om openingen te vullen en houdt zo een strakke afsluiting zonder drukpunten.

-

Duurzaam voor zwaar gebruik : Het siliconenmateriaal is bestand tegen slijtage door houtvezels, stof van staal en lijm van verpakkingen — het houdt 3x langer mee dan standaard rubberen zuignappen. De meubelfabrikant vervangt de zuignappen nu elke 6 maanden in plaats van elke 2 maanden.

Uw team verplaatst niet slechts één type last — u werkt 's ochtends met dozen, 's middags met stalen platen en 's avonds met houten planken. Traditionele zuignappen dwingen u ertoe tijdens de werkzaamheden steeds van gereedschap te wisselen:

- Stijve zuignappen voor staal (maar die krassen hout).

- Zachte zuignappen voor dozen (maar die lekken op staal).

- Extra grote zuignappen voor grote planken (maar die zijn te traag voor kleine dozen).

Een metaalbouwer vertelde ons dat het wisselen van gereedschappen 2 uur/ploeg extra werk veroorzaakte — tijd die ze zich niet konden permitteren te verliezen.

De 130-serie is ontworpen om alle drie de kernmaterialen zonder gereedschapswissels te verwerken, dankzij de diameter van 130 mm en de silicium-silicium hybride greep:

-

Cartonpallatisering : De brede diameter verdeelt de druk gelijkmatig over golfoppervlakken, waardoor bobbels of scheuren worden voorkomen. Een logistiekbedrijf palettiseert nu 35% meer dozen/ploeg.

-

Stalen platen tillen : Het geribd siliciumoppervlak grijpt ruwe matrijsschaalstaal zonder lekken, en ondersteunt lasten tot 50 kg. De metaalbouwer heeft gereedschapswissels volledig geëlimineerd en zo 2 uur/ploeg uit het werkproces gehaald.

-

Houten platen verplaatsen : Het zachte silicium beschermt gepolijste oppervlakken, terwijl de geïntegreerde vacuümgreep de grip behoudt op poreuze of knoestige houtsoorten. Een keukenfabrikant meldt 18% snellere plankverwerking zonder krassen.

Cijfers zeggen meer dan woorden. Zo transformeerden drie teams hun operaties met de 130-serie:

-

Logistiek : 35% sneller palettiseren van dozen, $1.700/week aan besparing op afval, 80% minder onderhoudstijd.

-

Metaalvervaardiging : 40% hogere plaatstaalcapaciteit, 95% minder hefproblemen, $2.000/week aan besparing op herwerkingskosten.

-

Meubelproductie : 0,2% afvalpercentage voor houten panelen, 18% snellere productie, 2 minder medewerkers voor herwerking.

Praat is goedkoop — wij willen dat u ziet hoe de 130-serie werkt met jouw robotarmen en jouw lasten. Vraag een gratis demonstratie ter plaatse aan, en ons team zal:

- De 130-serie testen op uw dozen, platen of houten panelen.

- Een maatwerk-efficiëntierapport delen waarin wordt weergegeven hoeveel u zou kunnen besparen op uitval en afval.

- Vragen beantwoorden over integratie, onderhoud of schaalbaarheid.

“De 130-serie heeft onze robotafhandeling niet alleen verbeterd – het maakte onze hele productielijn efficiënter,” zei een gebruiker van de 130-serie. “We verwerken meer lasten, verspillen minder materiaal en besteden minder tijd aan het repareren van apparatuur. Het is een uitgemaakte zaak.”