Als fabrieksmanager of operator van een robotarm weet u hoe het werkt:

- Maandagochtend: Breng 40 minuten door met het aansluiten van externe vacuümpompen om eindelijk begonnen te zijn met het palettiseren van kartonnen dozen—alleen om halverwege de dienst een lek in de slang te ontdekken, waardoor de productie stilvalt.

- Woensdagmiddag: Vind een stapel gepolijste houten planken die beschadigd zijn door stijve zuigers—hierdoor $500 aan materiaal verloren gaat en een opdracht vertraagd wordt.

- Vrijdag: Verspil 2 uur aan het wisselen van 3 verschillende zuigers om smalle stalen platen, middelgrote kartonnen dozen en brede houten panelen te verwerken—allemaal voor de lunch.

Dit zijn geen kleine verveligheden. Een enquête uit 2025 over industriële robotica toonde aan dat onzuiverheden in de zuigers 12 tot 15 uur productieve tijd per week kosten aan fabrieken —tijd die u zich niet kunt permitteren te verliezen.

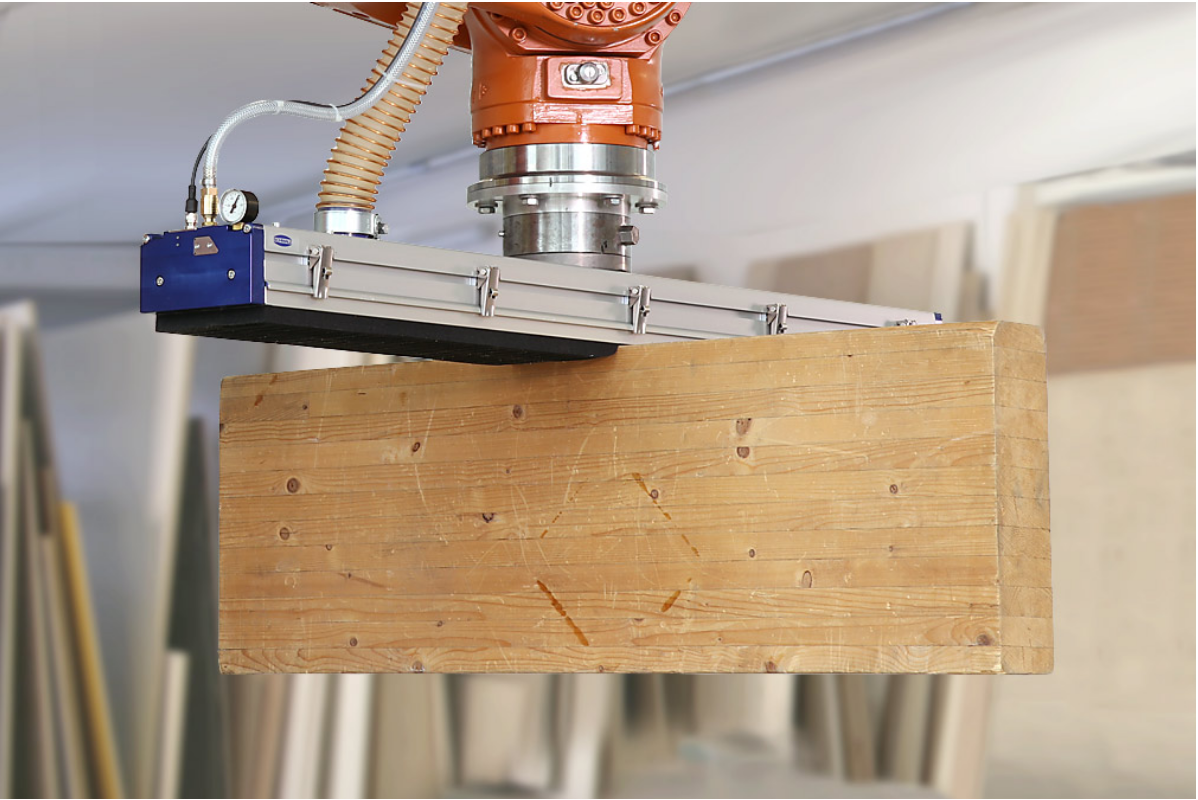

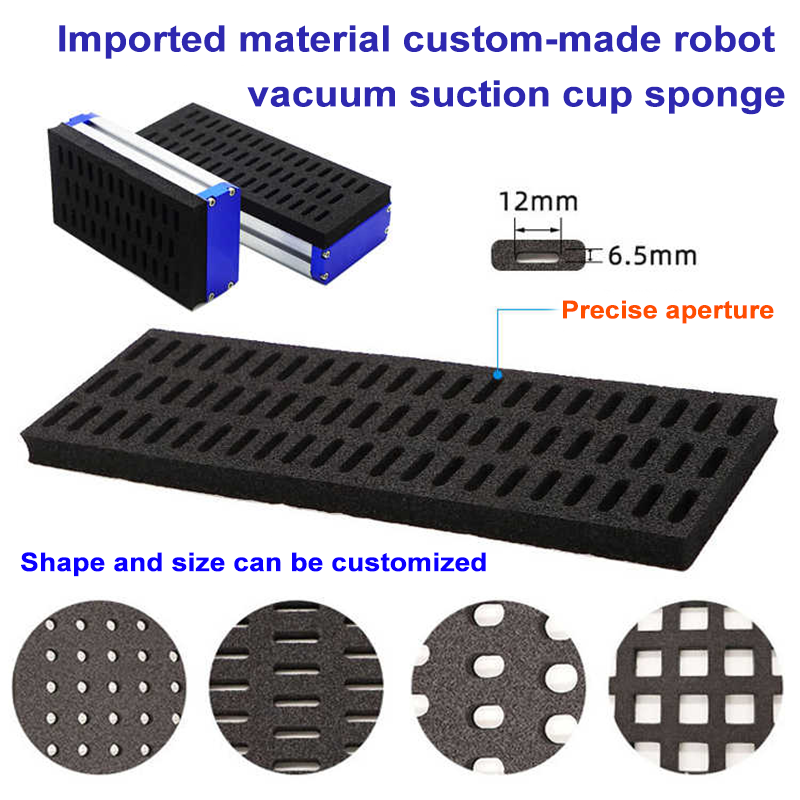

Onze nieuwe Breedte-Geïntegreerde Vacuümsponszuigers werden ontworpen om deze hoofdpijnen te beëindigen. Ontworpen als all-in-one oplossing (met geïntegreerde robottrechter siliconentechnologie, een ingebouwd palettiseerzuigstroomsysteem en instelbare breedte), veranderen zij 'frustrerende lifts' in 'naadloze, schroefvrije operaties' voor kartonnen dozen, staal en hout. Laten we uiteenzetten hoe zij de drie grootste pijnpunten waar u mee te maken hebt, oplossen.

Pijnpunt 1: Ongemakkelijke externe zuigsystemen = trage installatie & lekkende lifts

Traditionele robotzuigtools zijn afhankelijk van losse pompen, slangen en filters om te werken. Voor Maria, een logistiek supervisor in een Europees e-commerce magazijn, betekende dit:

- 45 minuten installatietijd per robotarm (alleen om slangen aan te sluiten en de druk te kalibreren) voordat haar team kon beginnen met het palettiseren van kartonnen dozen.

- 18% van de lifts mislukt halverwege de cyclus omdat losse slangen of verstopte filters de zuigdichtheid verliezen, waardoor 2-3 vrachtwagenverzendingen per week vertraging oplopen.

- Verspilde vloerruimte: Externe pompen namen een gebied van 4x6ft in beslag bij elke werkplek, waardoor er geen ruimte was voor extra opslag van kartonnen dozen.

De oplossing: ingebouwd vacuümsysteem voor snel 'aansluiten en werken'

Onze breedte-geïntegreerde zuigbekers zijn gericht op palettiseren zuigtools met een ingebouwd vacuümsysteem —geen externe apparatuur nodig. Zo veranderde het Maria's werkstroom:

- installatie in 10 minuten : Bevestig de beker direct aan haar Fanuc robotarmen, zet het aan en begin met tillen. Geen slangen, geen kalibratie, geen wachttijd.

- Stabiele -92 kPa zuigkracht : Het geïntegreerde systeem wekt binnen 0,2 seconde een vacuüm op en behoudt een strakke afsluiting, zelfs wanneer dozen verschuiven of opbollen. Lekkages veroorzaakten een foutpercentage dat daalde van 18% naar 0,6%.

- Zelfreinigend filter : Een wasbaar 5μm-filter vangt stof en lijm van dozen op en moet slechts één keer in de 4 weken worden schoongemaakt (t.o.v. één keer per 2 dagen bij externe filters). Maria's team besteedt nu 85% minder tijd aan onderhoud.

"We hadden vroeger een technicus die volledig gewijd was aan het repareren van vacuümslangen," zei Maria. "Nu hebben we een volledige werkdag extra productiviteit die we kunnen inzetten voor het verzenden van orders."

Pijnlijk punt 2: Stijve bekers = gekraste werkstukken & verspilde geld

Voor Thomas, een manager metaalbewerking in Duitsland, waren stijve kunststof zuigbekers een constante nachtmerrie:

-

7% van de stalen platen (3-10 mm dik) raakte gekrast tijdens het tillen, wat

500 aan nabewerking per plaat kostte om aan klantenspecificaties te voldoen.

- Gepolijste houten platen voor een meubelklant? 10% hiervan moest worden weggegooid, omdat stijve bekers ronde merken op het oppervlak achterlieten.

- Zelf kartonnen dozen waren niet veilig: scherpe randen op oude bekers scheurden 5% van de verpakkingsdozen met merknaam, waardoor zijn team de bestellingen opnieuw moest verpakken.

De oplossing: Siliroom-spons compositie grip (krasvrij) verwerking

Onze breedte-geïntegreerde bekers gebruiken een hybride siliroom-spons ontwerp —zacht genoeg om delicate oppervlakken te beschermen, sterk genoeg om ruwe materialen vast te grijpen. Dit zag Thomas:

- Kartons : De sponsachtige textuur van de spons past zich aan aan bolle of gegolfd oppervlak, waardoor scheuren worden voorkomen. Het kartonverliespercentage daalde naar 0,3%.

- Stalen platen : Het gegroefde oppervlak van het siliconen grijpt staal met mattenlaag stevig vast zonder krassen achter te laten. De kosten voor nabewerking daalden met 1200 dollar per maand.

- Houten Planken : De zachte sponslaag werkt als een buffer en houdt gepolijste eiken/esdoorn oppervlakken vrij van beschadigingen. Afval hout daalde van 10% naar 0,2%.

“Ik hield mijn adem altijd in wanneer we gepolijst hout optilden,” lachte Thomas. “Nu denk ik er niet eens meer over na—de zuignapjes doen het werk perfect.”

Probleem 3: Vaste breedte zuignappen = constante gereedschapswisseling

Stel u het volgende voor: Je begint de dag met het tillen van 300 mm brede stalen platen, wisselt om het middaguur naar 600 mm kartonnen dozen en eindigt met 1200 mm houten planken. Met traditionele zuignappen betekent dit:

- De productie stilleggen om de twee uur om gereedschappen te wisselen (20-30 minuten per wisseling).

- Opslag van 3+ sets bekers per werkstation (ruimte verspillen en kosten verhogen).

- Training van nieuwe operators om verschillende bekers te gebruiken voor verschillende lasten (4 uur extra inwerkingsperiode).

De oplossing: breedtegeïntegreerd ontwerp = geen wissels meer

Onze bekers lossen dit op met instelbare breedte (300 mm tot 1200 mm) en modulaire sponssegmenten. Zo werkt het voor Lisa, een machinebediener in een meubelfabriek:

- Smalle lasten (300 mm) : Ze gebruikt één sponssegment om dunne stalen platen voor tafelramen op te tillen.

- Middelzware lasten (600 mm) : Voegt twee segmenten toe om gestapelde dozen met stoelonderdelen te verwerken.

- Brede ladingen (1200mm) : Gebruikt de volledige 3-segmentenopstelling voor grote houten tafelbladen.

- Geen stops, geen wissels, geen verspilde tijd. Lisa's team bespaart nu dagelijks 2+ uur aan gereedschapswissels.

“Vroeger spendeerde ik meer tijd aan het wisselen van zuignappen dan het tillen van materialen,” zei Lisa. “Nu kan ik me richten op het sneller uitvoeren van orders.”

Wat Dit Betekent voor Uw Winstmarge

Cijfers liegen niet. Zo hebben onze geïntegreerde zuignappen met breedte-instelling andere fabrieken geholpen:

- Logistiek : 35% sneller in kartonnen paletten stapelen, $1.700/week besparing op afval.

- Metaalvervaardiging : 95% minder gekraste stalen platen, 40% meer platen per uur getild.

- Meubelproductie : 0,2% houtafvalpercentage, 18% snellere productiecycli.

Klaar om Uw Problemen met Robottillers Op te Lossen?

U hoeft ons woord niet op ons te geloven – zie de zuignappen in actie met jouw robots en jouw lasten (kartonnen dozen, staal, hout) tijdens een gratis demonstratie op locatie. Ons team zal:

- De zuignappen testen op uw specifieke robotarmen (Fanuc, KUKA, ABB, etc.).

- U laten zien hoe u de breedte kunt aanpassen voor uw meest voorkomende lasten.

- Een maatwerkrapport delen waarin wordt uitgelegd hoeveel tijd en geld u zou kunnen besparen.

„Deze zuignappen hebben niet alleen onze robotarmen geüpgrade, maar ook onze hele bedrijfsvoering,” zei een fabrieksmanager. „We zijn sneller, verspillen minder en ons team is minder gestrest. Dat is het soort tool dat echt verschil maakt.