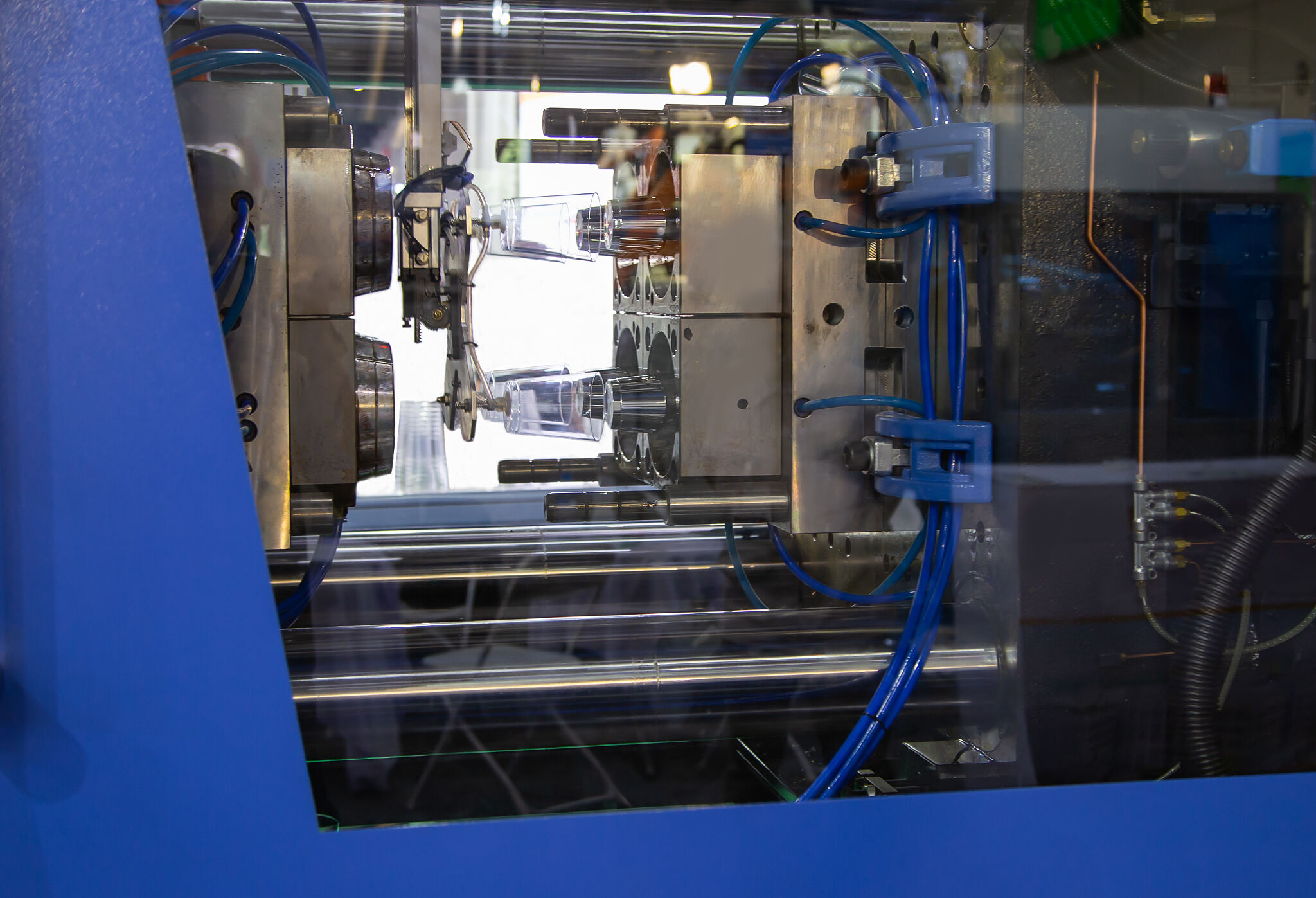

効率的かつ跡形もなく取り扱う:真空気圧式吸引カップが自動化された射出成形生産チェーンを再構築する

ヨーロッパ、アメリカ、東南アジアでの製造業のアップグレードの波の中、射出成形業界はゼロダメージでプラスチック部品を金型から完成品まで高速輸送するという核心的な課題に直面しています。伝統的なメカニカルグリッパーは、部品に傷をつけたり変形させたりする傾向があります。 真空気圧式吸引カップ がこの課題を解決するためのキーテクノロジーとなっています。

▶ ドイツ事例: BMWライプツィヒ工場ではΦ50mmの耐高温(230℃) 吸盤 を使用し、3秒以内にバンパーの射出成形部品を取り出し、伝統的なグリッパーによる収縮欠陥を回避しています。

▶ 東南アジアでの事例: タイにある日本資本の企業が、0.8mmの薄肉化した化粧品包装ボトルの非破壊的な取り外しを実現し、収率が31%向上しました。

▶ ベトナム成功事例: 食品容器メーカーが吸盤マトリックスシステムを使用して24個の弁当箱を同時に印刷ステーションに搬送し、労働力を節約しました。 コスト削減額は $ 15,800 /月。

コスト最適化の画期的な進展:

▶フィリピンプロジェクト:モジュラー式吸盤グループを使用し、生産変更時間は伝統的なシステムの1/6に短縮されました。

▶マレーシア事例:太陽光パネルブラケットの射出成形部品取扱い、ROI周期が8.2ヶ月に短縮されました。

技術の進化トレンド:

▶知能型感覚融合:AI視覚位置決めシステムの統合(シンガポールSTエンジニアリングのソリューションなど)。

▶超軽量設計:カーボンファイバー製吸着カップアームは重量を40%削減(EU H2020計画の結果)。

▶自己清浄機能:東南アジアの湿気のある環境向けの防汚コーティング。

真空気圧式吸着カップ それは単なる工具の革新にとどまらず、射出成形産業のアップグレードにおける戦略的な支点でもあります。欧米企業がゼロ欠陥生産を目指す中、またはコスト削減と効率向上が急務である東南アジアの工場にとって、この技術はそのクロスシーン適応性を証明しました。ベトナムのホーチミン市工業団地での実践では、真空吸着システムを採用後、射出成形部品の二次的損傷率が0.003%に低下しました。