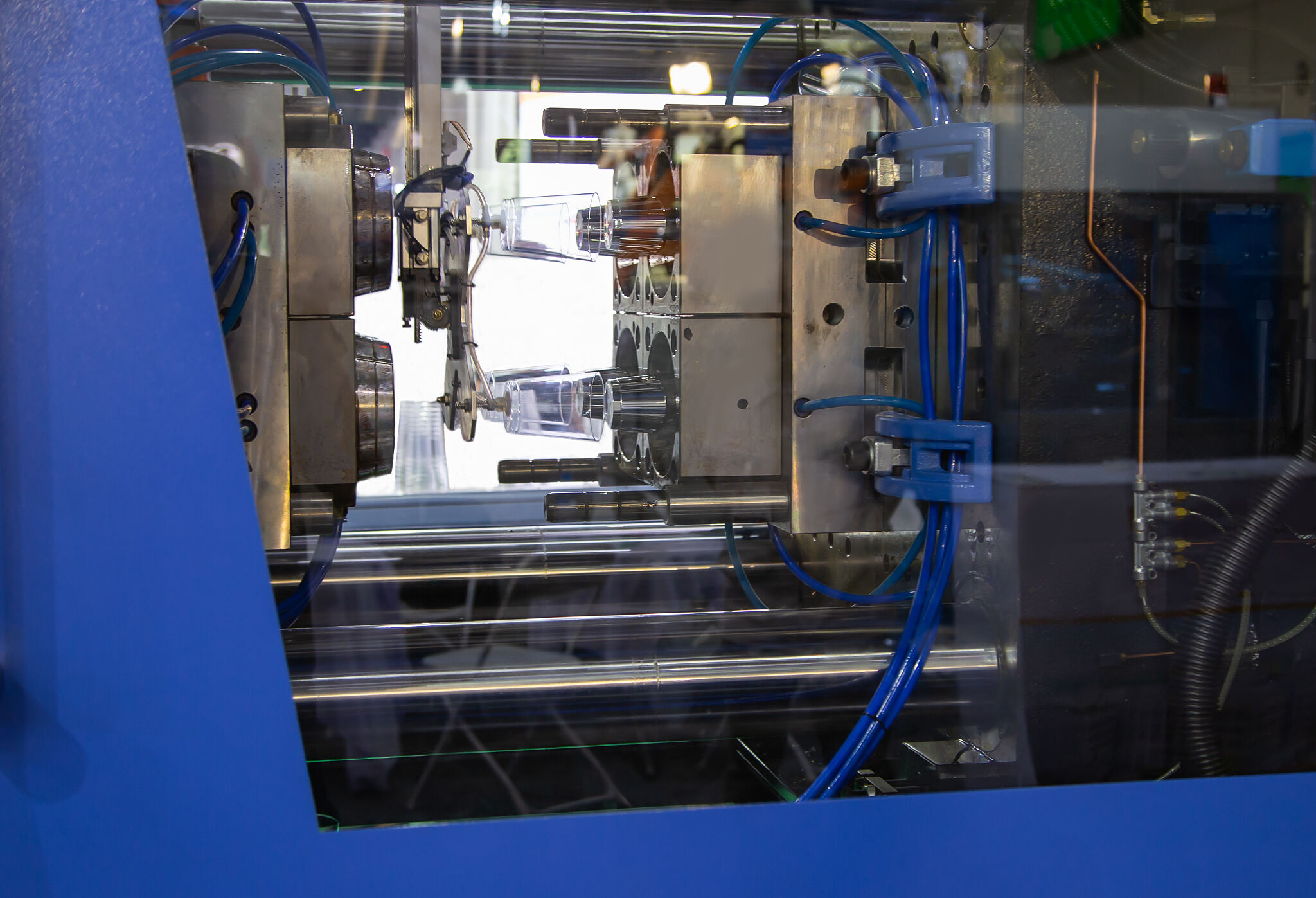

Effiziente und spurlose Bearbeitung: Vakuum-pneumatische Saugnapfe verändern die automatisierte Spritzgießproduktionskette

Inmitten der Welle der Produktionsaufwertungen in Europa, Amerika und Südostasien steht der Spritzgussumtrieb vor einer Kernherausforderung: Wie kann eine schadfreie, hochgeschwindige Transportion von Kunststoffteilen von den Formen zu fertigen Produkten realisiert werden. Traditionelle mechanische Greifer neigen dazu, die Teile zu verkratzen und zu verformen, und vakuumpneumatische Saugnippel werden zu einer Schlüsseltechnologie, um diesen Schmerzpunkt zu lösen.

▶ Deutscher Fall: Das BMW-Werk in Leipzig verwendet Φ50mm hitzebeständige saugnäpfe (230°C), um Spritzgussteile von Kotflügeln innerhalb von 3 Sekunden zu entnehmen, wodurch Schrumpfungsfehler durch traditionelle Greifer vermieden werden.

▶ Südostasiatische Praxis: Ein von Japan finanziertes Unternehmen in Thailand erreichte eine zerstörungsfreie Entfernung von dünnwandigen (0,8 mm) Kosmetikverpackungsflaschen, und die Ausbeute steigerte sich um 31 %.

▶ Erfolg in Vietnam: Lebensmittelbehälterhersteller verwenden ein Saugnapf-Matrix-System, um gleichzeitig 24 Lunchboxen zu Druckstationen zu übertragen, wodurch Arbeitskräfte eingespart werden kosten von $ 15,800 /Monat.

Kostensenkungsdurchbruch:

▶Philippinen-Projekt: Durch Verwendung von modularen Saugkopfgruppen wird die Produktionswechselzeit auf 1/6 der traditionellen Systemreduziert.

▶Malaysische Praxis: Handhabung von Spritzgießteilen für Solarpanelen- Halterungen, ROI-Zyklus verkürzt auf 8,2 Monate.

Technologietrend:

▶Intelligente Wahrnehmungsverschmelzung: Integriertes KI-gestütztes visuelles Positionierungssystem (wie die Lösung von ST Engineering in Singapur).

▶ Ultraleichtes Design: Kohlefaser-Saugnapf-Arm verringert das Gewicht um 40 % (Ergebnis des EU H2020-Plans).

▶ Selbstreinigende Funktion: Antihaftbeschichtung für feuchte Umgebungen in Südostasien.

Vakuumpneumatischer Saugnapf ist nicht nur eine Werkzeuginnovation, sondern auch ein strategischer Hebelpunkt für den Aufstieg der Spritzgießindustrie. Für europäische und amerikanische Unternehmen, die auf null-defektfreie Produktion setzen, oder südostasiatische Fabriken, die dringend Kosten senken und Effizienz steigern müssen, hat diese Technologie ihre cross-szenariobedingte Anpassbarkeit bewiesen – die Praxis im Industriegelände Ho-Chi-Minh-Stadt in Vietnam zeigt, dass nach dem Einsatz des Vakuumsaugsystems der Sekundärschadensatz von Spritzgießteilen auf 0,003 % gesunken ist.