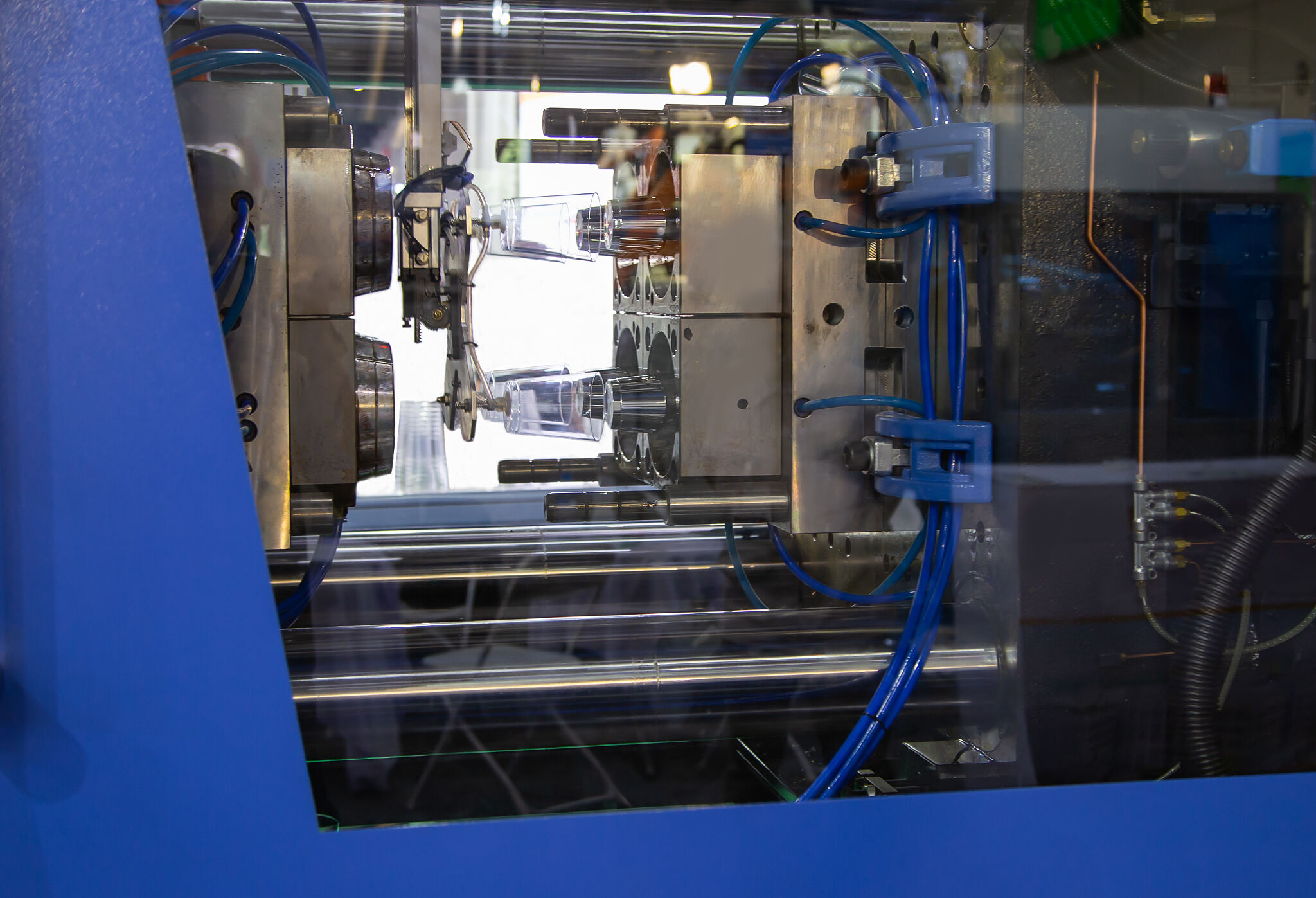

การจัดการที่มีประสิทธิภาพและไม่ทิ้งร่องรอย: ถ้วยดูดลมพневมาติกแบบสุญญากาศพลิกโฉมห่วงโซ่การผลิตแบบอัตโนมัติสำหรับการหล่อฉีด

ท่ามกลางกระแสนวัตกรรมการผลิตในยุโรป อเมริกา และเอเชียตะวันออกเฉียงใต้ อุตสาหกรรมการฉีดขึ้นรูปเผชิญกับความท้าทายหลักอย่างหนึ่ง: วิธีการขนส่งชิ้นส่วนพลาสติกจากแม่พิมพ์ไปสู่ผลิตภัณฑ์สำเร็จรูปด้วยความเร็วสูงโดยไม่มีความเสียหาย ปากกาจับแบบกลไกแบบเดิมมีแนวโน้มที่จะทำให้เกิดรอยขีดข่วนและผิดรูปของชิ้นส่วน และ แผ่นดูดอากาศแบบvakuum pneumatic กำลังกลายเป็นเทคโนโลยีสำคัญในการแก้ไขปัญหานี้

▶ กรณีศึกษาจากเยอรมนี: โรงงาน BMW Leipzig ใช้ขนาดΦ50mm ทนความร้อนได้ จุกยางดูด (230℃) เพื่อนำชิ้นส่วนที่ฉีดขึ้นรูปบัมเปอร์ออกมาภายใน 3 วินาที โดยหลีกเลี่ยงข้อบกพร่องจากการหดตัวที่เกิดจากปากกาจับแบบเดิม

▶ แนวปฏิบัติในภูมิภาคเอเชียตะวันออกเฉียงใต้: บริษัทที่ได้รับเงินทุนจากญี่ปุ่นในประเทศไทยสามารถถอด REMOVE บรรจุภัณฑ์เครื่องสำอางผนังบาง (0.8 มม.) โดยไม่ทำลายและอัตราผลผลิตเพิ่มขึ้น 31%

▶ กรณีความสำเร็จในเวียดนาม: ผู้ผลิตภาชนะใส่อาหารใช้ระบบเมทริกซ์ดูดจับเพื่อนำถ่ายโอนกล่องอาหารกลางวัน 24 ชิ้นพร้อมกันไปยังสถานีพิมพ์ ช่วยประหยัดแรงงาน ค่าใช้จ่าย $ 15,800 /เดือน.

การก้าวข้ามในการปรับแต่งต้นทุน:

▶โครงการฟิลิปปินส์: การใช้กลุ่มดูดจับแบบโมดูลาร์ ทำให้เวลาเปลี่ยนการผลิตลดลงเหลือ 1/6 ของระบบเดิม

▶การปฏิบัติในมาเลเซีย: การจัดการชิ้นส่วนหล่อฉีดของโครงแผงโซลาร์เซลล์ ส่งผลให้รอบคืนทุน (ROI) สั้นลงเหลือ 8.2 เดือน

แนวโน้มการพัฒนาเทคโนโลยี:

▶การผสานการรับรู้อัจฉริยะ: ระบบตำแหน่งภาพ AI แบบบูรณาการ (เช่น โซลูชันจาก ST Engineering ในสิงคโปร์)

▶ดีไซน์ ultralightweight: แขนคัพดูดคาร์บอนไฟเบอร์ลดน้ำหนักลง 40% (ผลจากการวางแผน EU H2020).

▶ฟังก์ชันทำความสะอาดตัวเอง: การเคลือบป้องกันการติดในสภาพแวดล้อมที่ชื้นในภูมิภาคเอเชียตะวันออกเฉียงใต้.

คัพดูดสุญญากาศแบบневматิก ไม่ใช่เพียงแค่นวัตกรรมเครื่องมือ แต่ยังเป็นจุดศูนย์กลางเชิงกลยุทธ์สำหรับการอัพเกรดอุตสาหกรรมฉีดขึ้นรูป อุตสาหกรรมในยุโรปและอเมริกาที่กำลังตามหาการผลิตแบบไร้ข้อบกพร่อง หรือโรงงานในเอเชียตะวันออกเฉียงใต้ที่ต้องการลดต้นทุนและเพิ่มประสิทธิภาพอย่างเร่งด่วน เทคโนโลยีนี้ได้แสดงให้เห็นถึงความยืดหยุ่นในการนำไปใช้งานในหลายสถานการณ์แล้ว — การปฏิบัติงานในอุตสาหกรรมเขตโฮจิมินห์ซิตี้ในเวียดนามแสดงให้เห็นว่าหลังจากใช้ระบบดูดสุญญากาศ อัตราความเสียหายของชิ้นส่วนที่ฉีดขึ้นรูปลดลงเหลือ 0.003%.