Om du är fabrikschef eller operatör för robotarmar känner du igen dig på detta:

- Måndagsmorgon: Lägg 40 minuter på att koppla externa vakuumpumpar bara för att påbörja pallatisering av kartonger – för att sedan få ett slangläck mitt under skiftet, vilket stoppar produktionen.

- På onsdag eftermiddag: Upptäck en hög med polerade träbrädor som blivit repade av styva sugklokor – vilket skadar 500 dollar i material och fördröjer en order.

- Fredag: Slösa bort 2 timmar på att byta ut 3 olika sugklokor för att hantera smala stålplattor, medelstora kartonger och breda träpaneler – allt detta innan lunch.

Detta är inte bara småirritationer. En industrirobotikundersökning från 2025 visade att ineffektiva sugklokor kostar fabriker 12–15 timmar i veckan i produktiv tid – tid som du inte har råd att förlora.

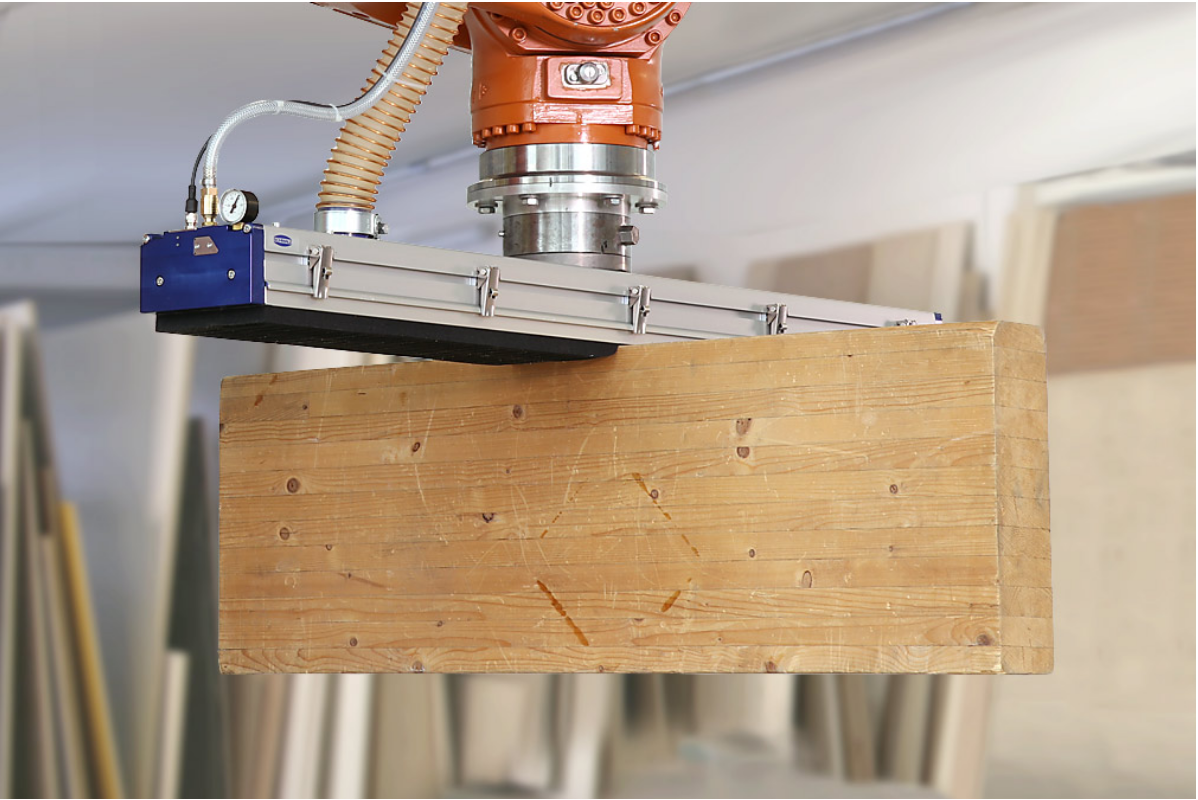

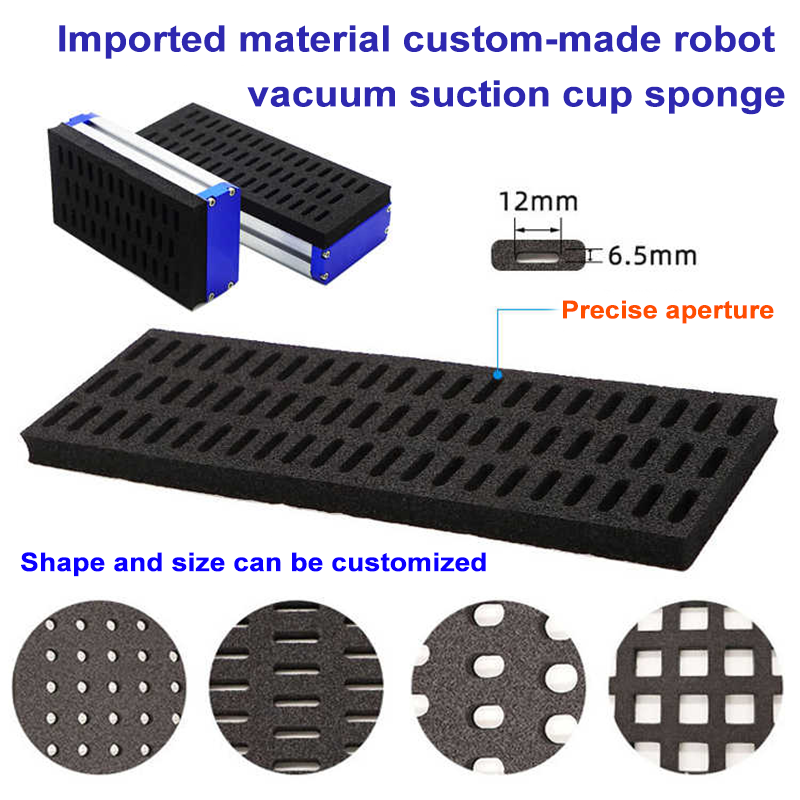

Vår nya Vågrätt integrerade sugkåpor med vakuumteknik tillverkades för att ta bort dessa problem. Designade som en allt-i-ett-lösning (kombinerar integrerad robotvakuumsilikon-teknik, ett inbyggt palliseringsvakuumsystem och justerbar bredd) förvandlar de 'irriterande lyft' till 'smärtfria, skrapfria operationer' för kartonger, stål och trä. Låt oss gå igenom hur de åtgärdar de tre största problemen du står inför.

Problem 1: Tjocka externa vakuumsystem = långsam installation & läckage i lyft

Traditionella robotgreppverktyg är beroende av separata pumpar, slangar och filter för att fungera. För Maria, en logistiksupervisor på ett europeiskt e-commerce-lager, innebar detta:

- 45 minuters installation per robotarm (bara för att koppla slangar och kalibrera trycket) innan hennes team kunde börja pallisera kartonger.

- 18 % av lyften misslyckas mitt i cykeln eftersom lösa slangar eller förstoppade filter bryter vakuumsluten, vilket fördröjer 2–3 lastbilsfrakter varje vecka.

- Bortkastad golvarea: Externa pumpar upptog en yta på 4x6 fot nära varje arbetsplats, vilket lämnade ingen plats för extra lagring av kartonger.

Lösningen: Inbyggda sugsystem för snabb installation

Våra breddintegrerade koppar är pallrelaterade sugverktyg med inbyggt sugsystem —ingen extern utrustning behövs. Så här förändrade det Marias arbetsflöde:

- 10 minuters installation : Fäst koppen direkt på hennes Fanuc robotarmar, slå på strömmen och börja lyfta. Inga slangar, ingen kalibrering, ingen väntetid.

- Stabilt -92 kPa sug : Det integrerade systemet skapar ett sug på 0,2 sekunder och behåller en tät försegling även när kartonger rör sig eller sväller. Avbrott på grund av läckage minskade från 18 % till 0,6 %.

- Självrensende filter : Ett tvättbart 5μm-filter fångar upp damm och lim från kartonger och behöver endast rengöras en gång var fjärde vecka (jämfört med varannan dag för externa filter). Marias team lägger nu 85 % mindre tid på underhåll.

"Tidigare hade vi en tekniker som ägnade sig åt att reparera sugslangar", sa Maria. "Nu har vi en extra arbetsdag vi kan använda för att skicka ut beställningar."

Smärtpunkt 2: Hårda koppar = repiga arbetsstycken och slösad tid

För Thomas, en produktionsledare inom metallindustrin i Tyskland, var de hårda plast sugkopparna en ständig mardröm:

-

7 % av stålplattorna (3–10 mm tjocka) repades under lyft, vilket krävde

500 i omarbete per platta för att uppfylla kundens specifikationer.

- Polerade träbrädor till en möbelkund? 10 % skrotades eftersom hårda koppar lämnade cirkulära märken på ytan.

- Till och med kartonger var inte säkra: gamla koppar med skarpa kanter rev 5 % av märkesförpackningarna, vilket tvingade hans team att omförpacka order.

Lösningen: Silikon-svamp kompositgrepp (repfri) hantering

Våra breddintegrerade koppar använder en hybrid konstruktion av silikon och svamp —mjuk nog att skydda ömtåliga ytor, stark nog att greppa grova material. Så här såg det ut för Thomas:

- Kartonger : Svampens komprimerbara struktur anpassar sig till buktiga eller veckade ytor och förhindrar sprickor. Andelen skräpkartonger sjönk till 0,3 %.

- Stålplåtar : Silikonen med strukturerad yta greppar stål med malmhinnor utan att lämna skråmor. Omearbetningskostnaderna sjönk med 1 200 dollar per månad.

- Träplankar : Den mjuka svampen fungerar som en buffert och skyddar blanka ek-/lönnträdgårdar från märken. Skräpvedsandel sjönk från 10 % till 0,2 %.

"Jag höll andan varje gång vi lyfte blankt trä", skrattade Thomas. "Idag tänker jag inte på det ens—hållarna gör jobbet perfekt."

Smärtområde 3: Hållare med fix bredd = ständiga verktygsbyten

Föreställ dig detta: Du börjar dagen med att lyfta stålplåtar som är 300 mm breda, byter till 600 mm kartonger vid lunch och avslutar med 1200 mm träplankor. Med traditionella hållare innebär det:

- Att stoppa produktionen varje 2 timme för att byta verktyg (20–30 minuter per byte).

- Förvaring av 3+ set koppar per arbetsstation (slösar bort utrymme och ökar kostnaderna).

- Utbildning av nya operatörer att använda olika koppar för olika laster (lägger till 4 timmar i introduktionstid).

Lösningen: Breddintegrerad design = Inga fler utbyten

Våra koppar löser detta med justerbar bredd (300 mm till 1200 mm) och modulära svampsegment. Så här fungerar det för Lisa, en operatör på en möbelfabrik:

- Smala laster (300 mm) : Hon använder ett enda svampsegment för att lyfta tunna stålplattor till bordsskelett.

- Mellanlast (600 mm) : Lägger till två segment för att hantera staplade kartonger med stolsdelar.

- Vidlast (1200 mm) : Använder hela 3-segmentskonfigurationen för stora träbordsskivor.

- Inga stopp, inga byten, ingen slöseri med tid. Lisas team sparar nu 2+ timmar dagligen på verktygsbyten.

"Tidigare tillbringade jag mer tid på att byta koppar än att lyfta material", sa Lisa. "Nu kan jag fokusera på att få ut order snabbare".

Vad Detta Betyder för Din Ekonomi

Siffror ljuger inte. Så här har våra integrerade sugkoppar hjälpt andra fabriker:

- Logistik : 35% snabbare kartongpallatisering, 1 700 USD/vecka i besparingar på spill.

- Metalltillverkning : 95% färre repade stålplattor, 40% fler plattor lyfta per timme.

- Möbeltillverkning : 0,2% spillvolymer i trä, 18% snabbare produktionscykler.

Redo att åtgärda Dina Robotiserade Hanteringsproblem?

Du behöver inte ta vårt ord för det - se kopparna fungera med din robotar och din laster (kartonger, stål, trä) med en gratis demonstration på plats. Vårt team kommer att:

- Testa kopparna på dina specifika robotarmer (Fanuc, KUKA, ABB, etc.).

- Visa dig hur du justerar bredden för dina vanligaste laster.

- Dela en anpassad rapport som visar hur mycket tid och pengar du skulle kunna spara.

"Dessa koppar förbättrade inte bara våra robotarmer - de förbättrade hela vår verksamhet", sa en fabrikschef. "Vi är snabbare, vi slösar mindre och vårt team är mindre stressat. Det är den typen av verktyg som gör en verklig skillnad."