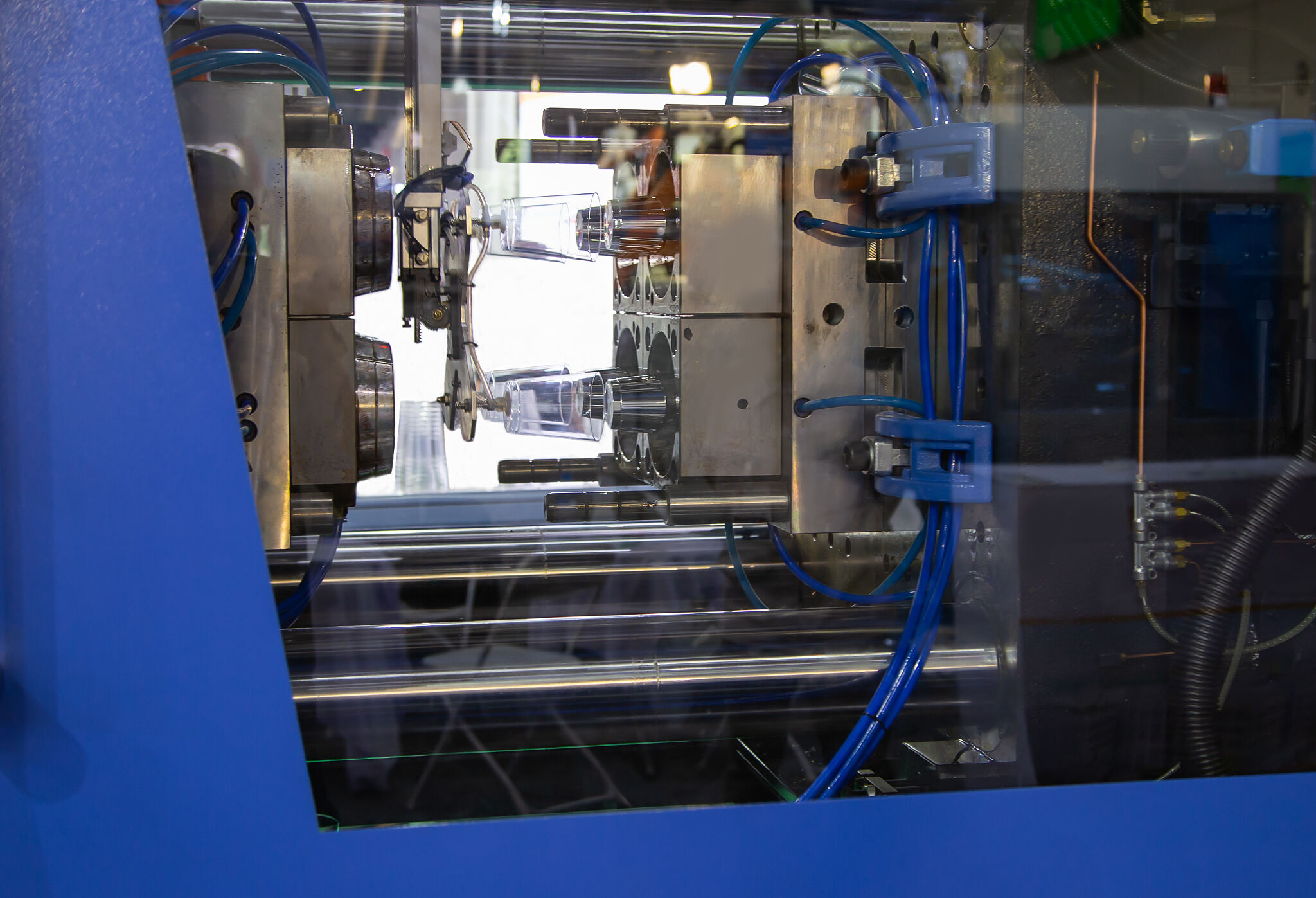

Ефикасно и без трага руковање: вакуумне пнеуматичне сукције преобразују аутоматски производни ланац за лијечење убризгавањем

У току таласа модернизације производње у Европи, Америци и југоисточној Азији, индустрија вбризгавања се суочава са кључним изазовом: како постићи нултан оштећење, брзи превоз пластичних делова од калупа до готових производа. Традиционални механички запчаци су склони гребену и деформацији делова, а акуум пневматичне сисачке чаше постаје кључна технологија за решавање ове болне тачке.

▶ Немачки случај: БМВ Лейпциг фабрика користи Φ50мм високо-температурно отпорну сасицање (230 °C) да би се утривали убризгавани делови убризгавања за 3 секунде, избегавајући дефекте смањења узроковане традиционалним запчацима.

▶ Пракса у југоисточној Азији: Компанија коју је финансирала Јапанка у Тајланду је постигла неразрушно уклањање бочица за козметичку паковање са танким зидовима (0,8 мм), и стопа приноса је порасла за 31%.

▶ У Вијетнаму: Произвођачи контејнера за храну користе матрични систем за сисање чаша за истовремено преношење 24 кутије за ручак на штампање, штедећи радну снагу трошкови $15,800 /месец.

Пробив у оптимизацији трошкова:

▶Филиппински пројекат: Користећи модуларне групе за сисање, време за промену производње се смањује на 1/6 традиционалног система.

▶Малезијска пракса: Руководство са соларним панелима са инјекционим калам, ROI циклус је скраћен на 8,2 месеца.

Тренд еволуције технологије:

▶Интелигентна фузија перцепције: интегрисани систем визуелног позиционирања АИ (као што је Сингапурско СТ инжењерство).

▶Ултралагвейт дизајн: Рука за сисање чаше од угљенског влакана смањује тежину за 40% (резултат плана ЕУ Х2020).

▶Функција самочишћења: Антиадхезивни премаз за влажна окружења у југоисточној Азији.

Вакуумска пневматична сусачка чаша није само иновација алата, већ и стратешка опора за надоградњу индустрије вбризгавања. За европске и америчке компаније које настоје да остваре производњу без дефеката или фабрике у југоисточној Азији којима је хитно потребна смањење трошкова и повећање ефикасности, ова технологија је доказала своју прилагодљивост међу сценаријама - пракса индустријског парка Хо Чи Минх града у Вијетнаму показује