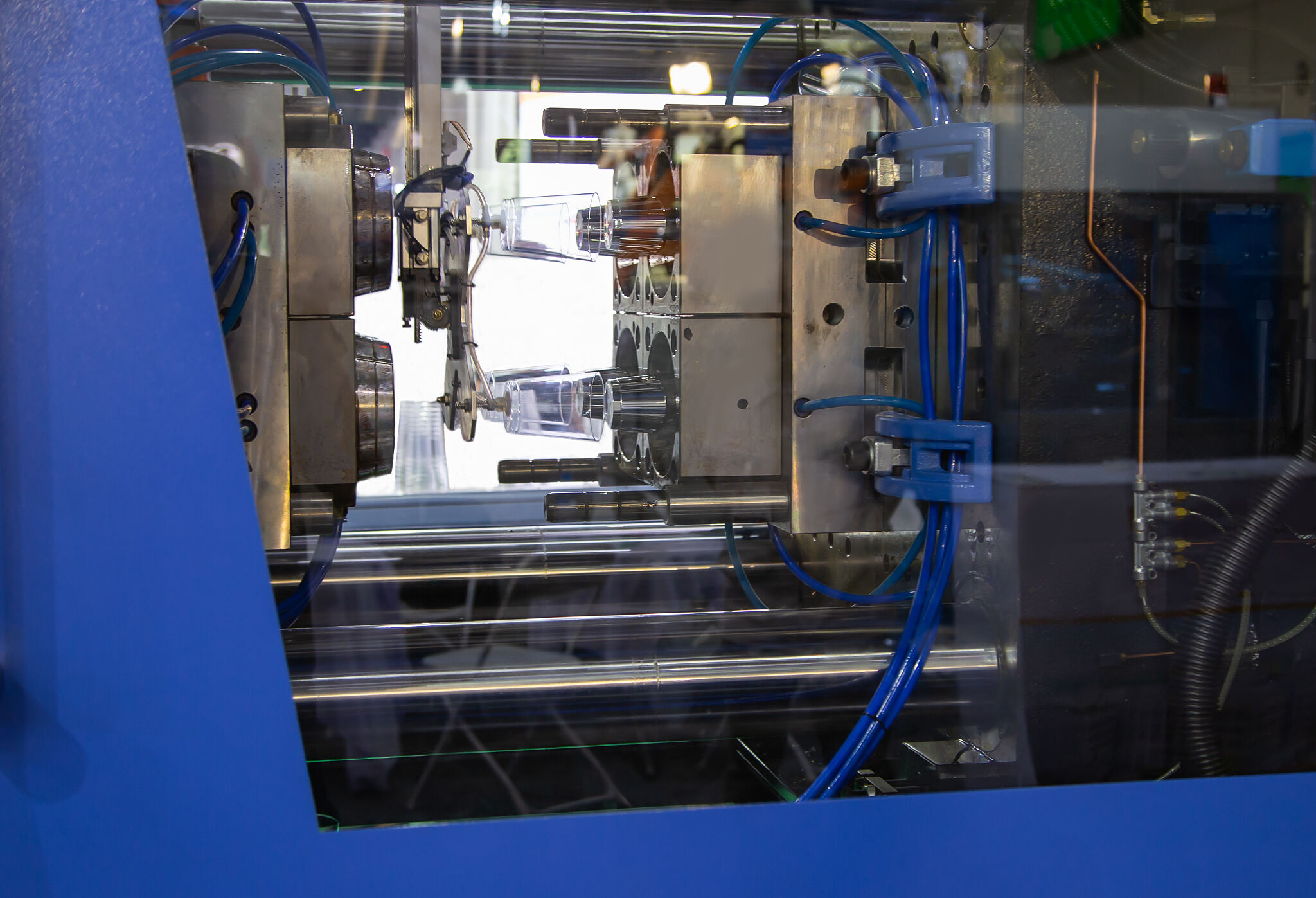

Эффективная и бесследная обработка: вакуумные пневматические присоски преобразуют цепочку производства автоматизированного литья под давлением

В условиях волны модернизации производства в Европе, Америке и Юго-Восточной Азии, отрасль инжекционного литья сталкивается с ключевым вызовом: как достичь транспортировки пластмассовых деталей от форм до готовой продукции без повреждений и с высокой скоростью. Традиционные механические захваты часто вызывают царапины и деформацию деталей, и вакуумные пневматические присоски становятся ключевой технологией для решения этой проблемы.

▶ Немецкий случай: на заводе BMW в Лейпциге используются присоски диаметром Φ50 мм, устойчивые к высоким температурам присоски (230℃), для извлечения литых под давлением бамперов за 3 секунды, предотвращая дефекты усадки, вызванные традиционными захватами.

▶ Практика Юго-Восточной Азии: японская компания, финансируемая в Таиланде, достигла неразрушающего удаления тонкостенных (0.8 мм) косметических упаковочных бутылок, и выход годной продукции увеличился на 31%.

▶ Успешный случай во Вьетнаме: производители пищевых контейнеров используют систему с матрицей присосок для одновременной передачи 24 обеденных коробок на печатные станции, экономя трудовые ресурсы на сумму $ 15,800 /месяц.

Прорыв в оптимизации затрат:

▶Проект в Филиппинах: Использование модульных присосок сокращает время изменения производства до 1/6 от традиционной системы.

▶Опыт Малайзии: Обработка инжекционных деталей для крепления солнечных панелей, окупаемость инвестиций сокращена до 8.2 месяцев.

Тренд эволюции технологии:

▶Интеграция интеллектуального восприятия: Интегрированная система AI-визуального позиционирования (например, решение ST Engineering из Сингапура).

▶Ультралегкий дизайн: Рука с углеродным волокном для присоски уменьшает вес на 40% (результат плана EU H2020).

▶Самоочищающаяся функция: Антипригарное покрытие для влажных условий в Юго-Восточной Азии.

Вакуумная пневматическая присоска является не только инновацией в области инструментов, но и стратегическим рычагом для модернизации инжекционного литья. Для европейских и американских компаний, стремящихся к производству без дефектов, или заводов Юго-Восточной Азии, которым срочно нужно сокращать затраты и повышать эффективность, эта технология доказала свою адаптивность в различных сценариях — практика промышленного парка Хошимина во Вьетнаме показывает, что после внедрения системы вакуумной adsorption вторичная деформация деталей при литье сократилась до 0.003%.