Если вы являетесь менеджером завода или оператором роботизированной руки, вы хорошо знакомы с такими ситуациями:

- Понедельник утром: Вы тратите 40 минут на подключение внешних вакуумных насосов, чтобы начать паллетирование коробок — и тут же сталкиваетесь с утечкой шланга в середине смены, из-за чего производство останавливается.

- Среда после обеда: Вы находите стопку отполированных деревянных досок, поцарапанных жесткими присосками — испорченный материал стоимостью 500 долларов и задержка заказа.

- Пятница: Вы тратите 2 часа на замену 3 различных присосок для обработки узких стальных листов, средних коробок и широких деревянных панелей — и всё это до обеда.

Это не просто незначительные неудобства. В исследовании «Индустриальная робототехника 2025» было выявлено, что неэффективность присосок ежемесячно обходится фабрикам в 12–15 часов производительного времени — время, которое вы не можете себе позволить потерять.

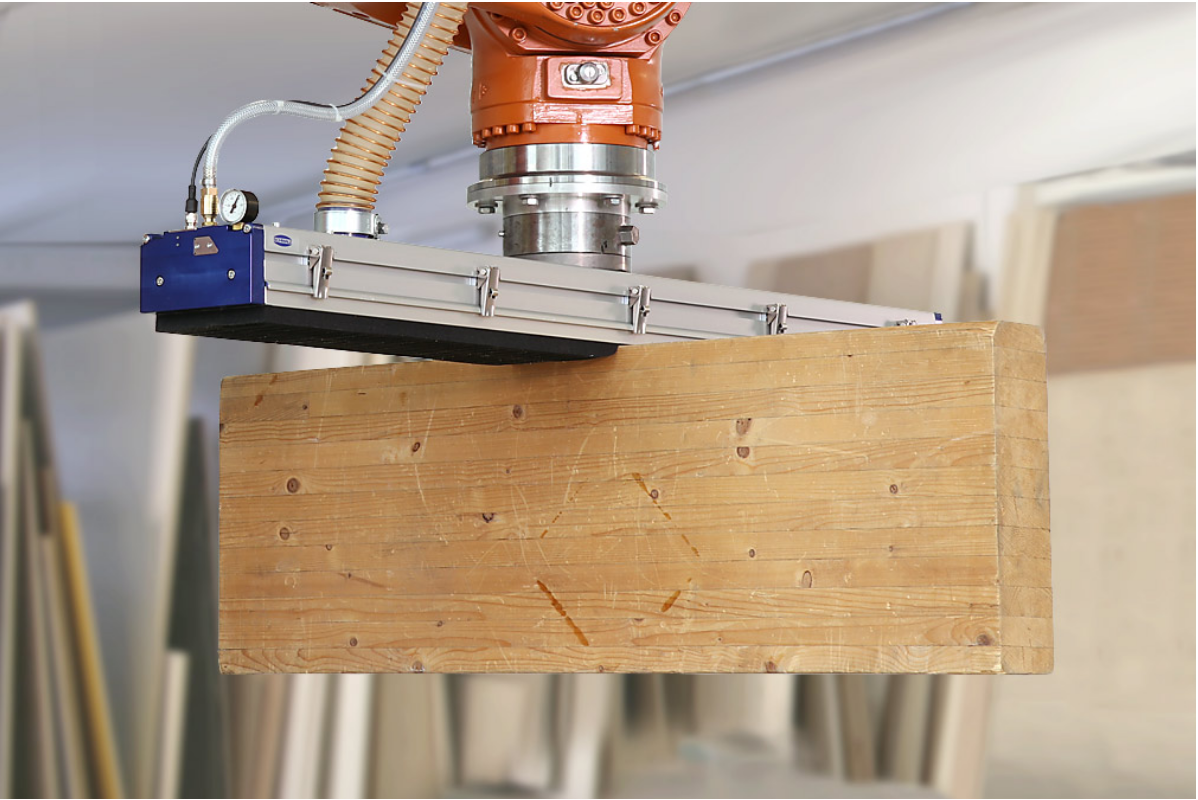

Наш новый Вакуумные присоски с интегрированной шириной созданы для устранения этих проблем. Спроектированные как комплексное решение (включающее интегрированную роботизированную технологию силиконового насоса, встроенную систему паллетизирующего насоса и регулируемую ширину), они превращают «утомительные подъемы» в «плавные и бесперебойные операции без повреждений» для картонных коробок, стали и дерева. Давайте рассмотрим, как они решают три самые острые проблемы, с которыми вы сталкиваетесь.

Проблема 1: Громоздкие внешние насосные системы = Медленная настройка и утечки при подъеме

Традиционные роботизированные инструменты для всасывания работают с использованием отдельных насосов, шлангов и фильтров. Для Марии, супервайзера по логистике на складе европейского интернет-магазина, это означало:

- 45 минут на настройку каждого роботизированного манипулятора (только на подключение шлангов и калибровку давления) до начала паллетирования коробок ее командой.

- 18% подъемов неудачны на середине цикла из-за ослабленных шлангов или забитых фильтров, нарушающих вакуумное уплотнение, что еженедельно задерживает отправку 2-3 грузовиков.

- Потеря площади: Внешние насосы занимали площадь 4x6 футов возле каждого рабочего места, не оставляя места для дополнительного хранения коробок.

Решение: Встроенная система вакуума для мгновенной готовности к работе

Наши чашки, интегрированные по ширине, представляют собой инструменты для захвата с встроенной вакуумной системой — без необходимости во внешнем оборудовании. Вот как это изменило рабочий процесс Марии:

- настройка за 10 минут : Просто подсоедините чашку непосредственно к роботизированным рукам Fanuc, включите питание и начните поднимать грузы. Ни шлангов, ни калибровки, ни ожидания.

- Стабильное давление -92 кПа : Встроенная система создаёт вакуум за 0,2 секунды и сохраняет прочное уплотнение, даже если коробки смещаются или деформируются. Количество отказов, связанных с утечками, снизилось с 18% до 0,6%.

- Фильтр самоочистки : Мойка 5 мкм задерживает пыль и клей от коробок, а чистка требуется лишь раз в 4 недели (по сравнению с каждые 2 дня для внешних фильтров). Команда Марии теперь тратит на обслуживание на 85% меньше времени.

«Раньше у нас был техник, который занимался только починкой вакуумных шлангов», — сказала Мария. «Теперь это целый день дополнительной продуктивности, который мы можем использовать для отправки заказов».

Проблема 2: Жесткие чашки = поцарапанные заготовки и потраченные деньги

Для Томаса, менеджера по металлообработке в Германии, жесткие пластиковые присоски были постоянной проблемой:

-

7% стальных листов (толщиной 3-10 мм) царапались во время подъема, что требовало

500 на доработку на лист, чтобы соответствовать техническим требованиям клиентов.

- Полированные деревянные плиты для клиента-мебельщика? 10% были забракованы, потому что жесткие чашки оставляли круговые следы на поверхности.

- Даже картонные коробки не были в безопасности: острые края старых чашек разрывали 5% фирменной упаковки, заставляя его команду переупаковывать заказы.

Решение: Обработка с использованием композитного захвата из силиконовой губки (без царапин)

Наши чашки с интегрированной шириной используют гибридную конструкцию из силикона и губки —мягкий, чтобы защищать деликатные поверхности, и прочный, чтобы надежно удерживать шероховатые материалы. Что увидел Томас:

- Коробки : Сжимаемая текстура губки повторяет выпуклые или волнистые поверхности, предотвращая разрывы. Процент брака картона снизился до 0,3%.

- Стальные пластины : Текстурированная поверхность силикона надежно удерживает стальные листы без царапин. Затраты на переделку снизились на 1200 долларов в месяц.

- Деревянные плиты : Мягкий губчатый слой действует как буфер, сохраняя полированные поверхности дуба/клены без следов. Бракованная древесина снизилась с 10% до 0,2%.

«Раньше я замирал каждый раз, когда мы поднимали полированный лес», — смеялся Томас. «Теперь даже не думаю об этом — присоски справляются с работой идеально».

Проблема 3: Присоски фиксированной ширины = постоянная смена инструментов

Представьте: вы начинаете день с подъема стальных листов шириной 300 мм, переходит к картонным коробкам шириной 600 мм в обед и заканчиваете деревянными досками шириной 1200 мм. С традиционными присосками это означает:

- Остановка производства каждые 2 часа для смены инструментов (20-30 минут на каждую смену).

- Хранение 3+ комплектов чашек на рабочем месте (занимает пространство и увеличивает затраты).

- Обучение новых операторов использованию разных чашек для разных грузов (добавляет 4 часа времени адаптации).

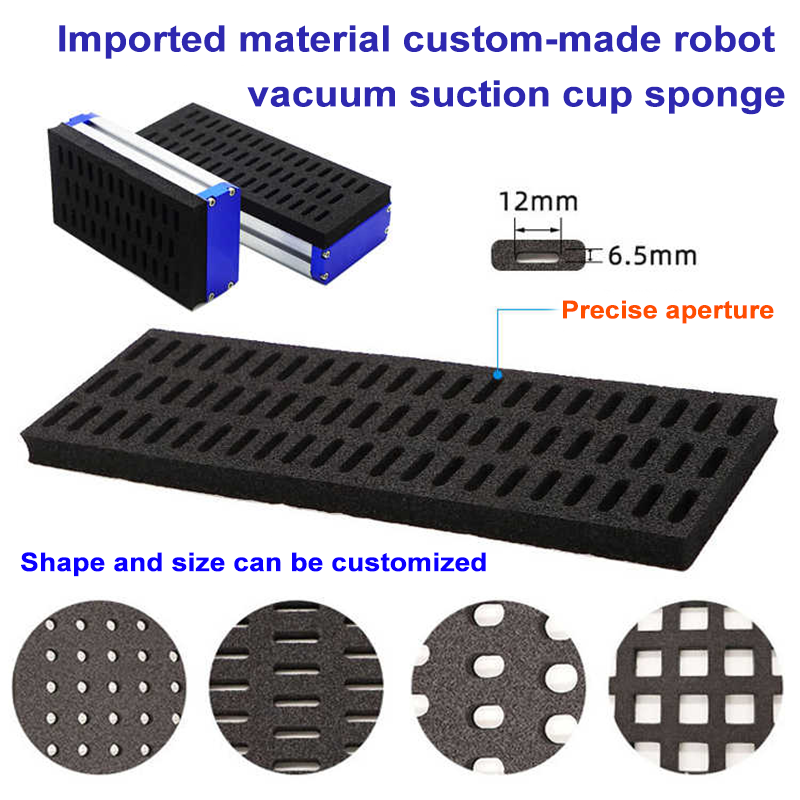

Решение: Дизайн с интегрированной шириной = Больше не нужно менять чашки

Наши чашки решают эту проблему благодаря регулируемой ширине (от 300 мм до 1200 мм) и модульным сегментам губки. Вот как это работает для Лизы, оператора мебельной фабрики:

- Узкие грузы (300 мм) : Она использует один сегмент губки для подъема тонких стальных листов для рам столов.

- Средние грузы (600 мм) : Добавляет два сегмента для обработки уложенных в стопку коробок с деталями стульев.

- Крупногабаритные грузы (1200 мм) : Использует полную трехсегментную конструкцию для больших деревянных столешниц.

- Без остановок, без замен, без потерь времени. Команда Лизы теперь экономит более 2 часов ежедневно на смене инструментов.

«Раньше я тратил больше времени на замену чашек, чем на подъем материалов», — сказала Лиза. «Теперь я могу сосредоточиться на более быстрой обработке заказов».

Что это значит для вашей прибыли

Цифры не лгут. Вот как наши вакуумные чашки, интегрированные по ширине, помогли другим заводам:

- Логистика : Паллетирование коробок на 35% быстрее, экономия $1700 в неделю на отходах.

- Изготовление металла : На 95% меньше поцарапанных стальных листов, на 40% больше поднимаемых листов в час.

- Производство мебели : 0,2% отходов древесины, циклы производства на 18% быстрее.

Готовы решить проблемы с роботизированной обработкой?

Вам не нужно нам верить на слово — посмотрите, как чашки работают с тВОЙ роботами и тВОЙ грузами (картонные коробки, сталь, дерево) во время бесплатной демонстрации на вашем предприятии. Наша команда:

- Протестирует чашки на ваших конкретных роботизированных руках (Fanuc, KUKA, ABB и т. д.).

- Покажет вам, как регулировать ширину для ваших самых распространенных грузов.

- Предоставит персонализированный отчет, в котором будет указано, сколько времени и денег вы можете сэкономить.

«Эти чашки не просто модернизировали наши роботизированные руки — они модернизировали всю нашу операционную деятельность», — сказал один из менеджеров завода. «Мы стали быстрее, меньше тратим впустую, а наша команда менее напряжена. Это именно тот инструмент, который дает реальный результат».