Jeśli pracujesz w branży elektroniki, produkcji urządzeń medycznych lub inteligentnych noszonych gadżetów, doskonale znasz to wyzwanie: Twój zespół spędza godziny na usuwaniu usterek drobnych części – łączników o wielkości 3 mm, plastikowych ramek o grubości 0,8 mm, niestandardowych wkrętów – które nie chcą się utrzymać w uchwycie. Standardowe narzędzia albo miażdżą delikatne elementy, albo ześlizgują się z mikroskopijnych powierzchni, zmuszając Cię do tracenia czasu na dostosowanie szczęk dla każdej partii.

Rozwiązaniem nie są „silniejsze” lub „mniejsze” uniwersalne zaciski – rozwiązaniem są specjalistyczne miniaturowe oprzyrządowania stworzone z myślą o wyzwaniach na mikroskali. W tym artykule omówimy trzy najpowszechniejsze problemy z zaciskaniem mikroelementów i pokażemy, jak Vacuum Mini Fixtures (minifixtury próżniowe), Pneumatic Wide Small Clamps (pneumatyczne szerokie zaciski małe) oraz Silicone-Padded Pneumatic Grippers (pneumatyczne chwytaki z podkładkami silikonowymi) skutecznie je rozwiązują.

Problem 1: Twoje mikro-łączniki ciągle się wysuwają (albo pękają)

Baterie do zegarków inteligentnych, elementy PCB oraz mikrosensory (często o wymiarach 3–5 mm) są podstawą nowoczesnej elektroniki, ale stanowią koszmar w obsłudze. Uniwersalne narzędzia próżniowe albo używają zbyt dużego nacisku (płaskie końcówki), albo zbyt małego (części spadają w trakcie transferu), co prowadzi do:

- Przerw w produkcji (widzieliśmy klientów tracących 45+ minut dziennie przez przesuwające się złącza).

-

Uszkodzonych komponentów (np. wygięte końcówki oznaczają konieczność wyrzucenia

20 części.

- Nieosiągnięcia celów produkcyjnych (nawet 10 przesuniętych części/godzinę ma znaczenie).

Rozwiązanie: Minifixtury próżniowe

Minifixtury próżniowe są zaprojektowane do pracy z elementami mniejszymi niż gumka do mazania ołówka. Działają w następujący sposób:

- Regulowana niska siła ssąca : 5–8 kPa (słabsza niż w standardowych narzędziach próżniowych) zapewnia pewne uchwycenie bez uszkadzania delikatnych końcówek. Dla złącza PCB o wymiarach 3 mm połączyliśmy fixturę z końcówką ssącą o średnicy 2 mm – idealnie dopasowaną do górnej powierzchni złącza, by uniknąć blokowania styków.

- Ultra-kompaktowe wykonanie : W wymiarach 15 mm × 10 mm × 8 mm mieszczą się na małych ramionach robotów (takich jak Yamaha YSM20 do montażu elementów) bez konieczności przestrajania linii.

- Brak poślizgu : Producent inteligentnych urządzeń noszonych, z którym współpracowaliśmy, zmniejszył liczbę zatrzymań linii z 8+ dziennie do zero po przejściu na te oprzyrządowania – oszczędzając 45 minut przestoju dziennie.

Problem 2: Cienkie lub powlekane elementy ulegają zarysowaniu (marnowanie $$$)

Cienkie ramek plastikowych wyświetlaczy (o grubości 0,5–1 mm) oraz obudowy czujników z powłoką (stosowane w urządzeniach medycznych lub trackerach fitness) łatwo uszkadza się pod wpływem metalowych zacisków. Jeden z klientów poinformował nas, że co miesiąc wyrzuca 12% takich elementów – 60 000 sztuk – co wiąże się z marnotrawstwem materiałów na kwotę 48 000 USD.

Dlaczego? Standardowe zaciski wykorzystują twarde szczęki metalowe, które nie przylegają do delikatnych powierzchni. Nawet „delikatne” ustawienia pozostawiają zarysowania lub wgniecenia, zmuszając do przeszukiwania dziesiątek elementów w poszukiwaniu jednego nadającego się do użycia.

Rozwiązanie: Pneumatyczne chwytaki z podkładkami ze silikonu

Chwytaki te zastępują metalowe szczęki miękkimi, elastycznymi podkładkami silikonowymi – oto dlaczego są przełomowe:

- Bezpieczne zaciskanie : 3-milimetrowa, bezpieczna dla żywności gumowa uszczelka dopasowuje się do cienkich ramek i powłok, eliminując ślady. Klient powyżej obniżył wskaźnik uszkodzeń z 12% do 0,9% (tylko 4 500 wadliwych części/miesiąc).

- Szybkie działanie : Dwustronny mechanizm otwiera/zamyka w 0,2 sekundy, utrzymując tempo linii szybkich montażowych (zwiększono prędkość linii jednego klienta o 28%).

- Odporność na temperaturę : Działa w temperaturze od -10°C do 130°C — idealny do procesów po wulkanizacji lub montażu urządzeń medycznych w niskich temperaturach.

Problem 3: Nieregularne części wymuszają ciągłe ręczne korekty

Plastikowe złącza o nieregularnych rozmiarach (5–10 mm) lub nietypowe mikroskładniki wymagają ciągłego dopasowywania szczęk zacisków. Jeden producent poinformował, że poświęcał 2 minuty na dostrojenie zacisków o wąskich szczękach na partię — spowalniając linię o 18% i angażując operatorów.

Standardowe mini-zaciski mają wąskie szczęki (4 mm lub mniej), które pasują tylko do jednego rozmiaru. Przełączanie się między częściami 5 mm a 10 mm oznacza zatrzymanie linii, wymianę szczęk i ponowną kalibrację — co zabiera czas, na który nie możesz sobie pozwolić.

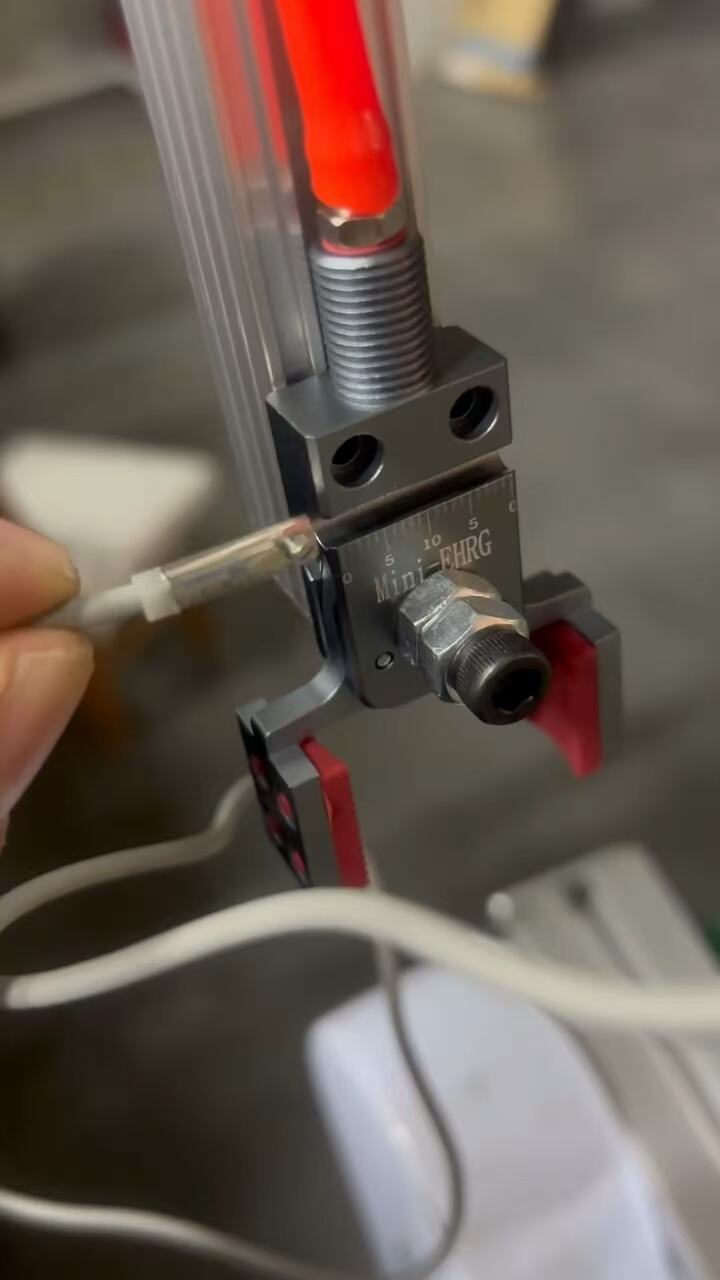

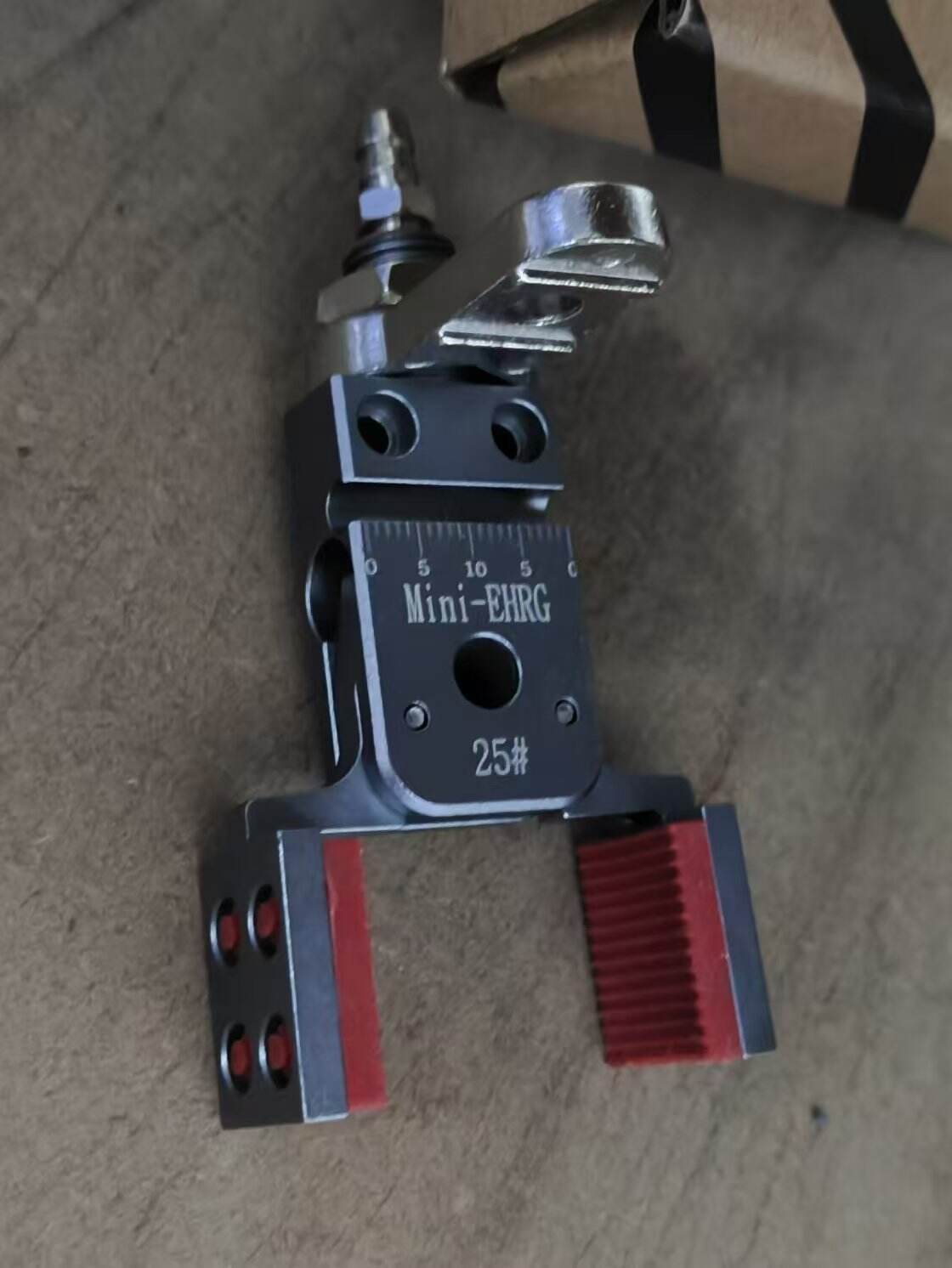

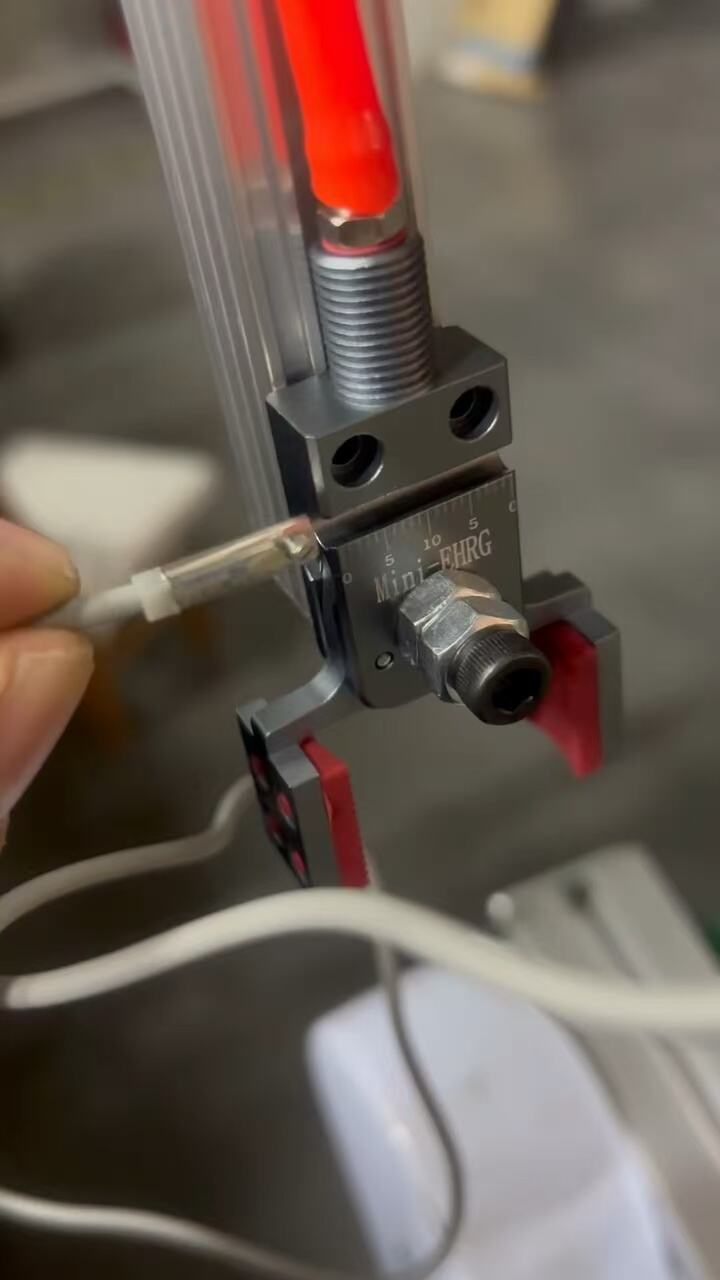

Naprawa: Pneumatyczne szerokie zaciski małe

Te zaciski rozwiązują problem „jedna wielkość pasuje do wszystkich” dzięki szerszym szczęką i elastyczności szybkiej wymiany:

- szczęki o szerokości 12 mm : 3x szersze niż standardowe mini-zaciski, chwytają części o nieregularnych wymiarach 5–10 mm bez konieczności regulacji. Nie trzeba już zatrzymywać linii produkcyjnej, by dostosować szczęki.

- Wymienne wkładki : Wymieniaj wkładki plastikowe (do delikatnych części) na metalowe (do sztywnych) w 30 sekund. Jeden z klientów skrócił czas zmiany partii o 80%.

- Stałe siły zacisku : Pneumatyczny napęd (0,4–0,6 MPa) zapewnia zawsze taką samą siłę chwytu – nie ma już błędów typu „za luźno” lub „za ciasno”.

Jak wybrać odpowiedni mini uchwyt do Twoich części

Nie wiesz, który mini uchwyt najlepiej wpasuje się w Twój proces produkcyjny? Skorzystaj z tej krótkiej listy kontrolnej:

Gotowy przestać walczyć z mocowaniem mikroelementów?

Producenci, z którymi współpracujemy, nie tylko „ulepszają” swoje zaciski – eliminują codzienny problem. Jeden z naszych klientów, który wykorzystuje inteligentne urządzenia, oszczędza rocznie 532 800 USD na odpadach i przestojach, z 2,7-miesięcznym zwrotem inwestycji.

Oto jak zacząć:

- Przetestuj swoje elementy za darmo : Wyślij nam próbkę najtrudniejszego mikroelementu, a my przetestujemy ją naszymi mini oprzyrządowaniami (bez żadnych zobowiązań). Zażądaj bezpłatnego testu .

- Zobacz je w akcji : Umów się na wirtualną prezentację i obejrzyj, jak oprzyrządowanie radzi sobie z elementami takimi jak Twoje. Zarezerwuj prezentację .

- Uzyskaj niestandardowe wycenę : Podaj nam wielkość produkcji i parametry techniczne elementów, a przygotujemy indywidualne rozwiązanie. Skontaktuj się z działem sprzedaży .

Masz problem z chwytakiem mikroelementu, który nie został przez nas omówiony? Napisz o tym w komentarzach – pomożemy Ci znaleźć rozwiązanie.