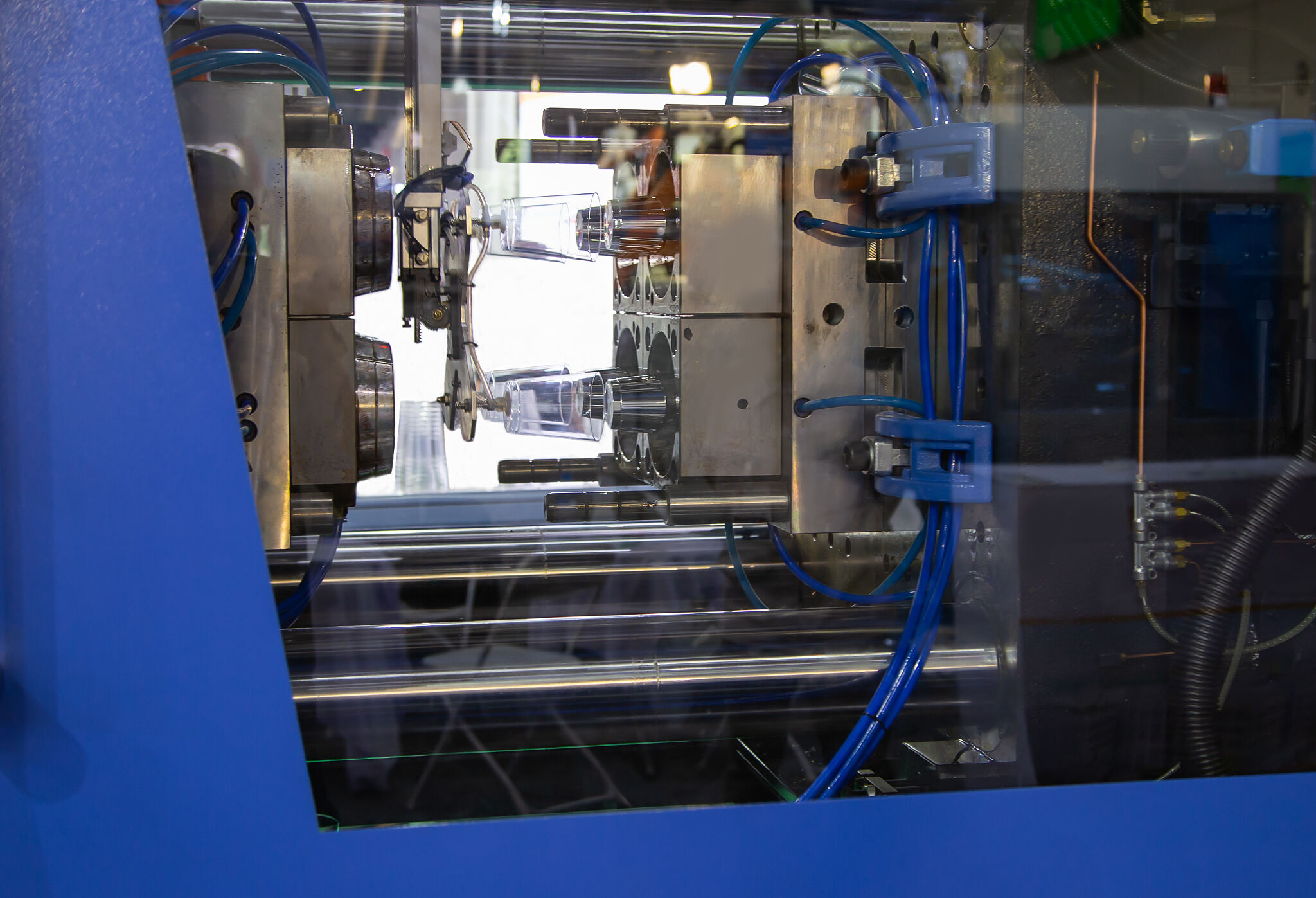

Effektiv og sporfri håndtering: vakuum pneumatisk sugkoppar omformer den automatiserte injeksjonsmoldingsproduksjonskjeden

I løpet av bølgen av fornyelse i produksjonen i Europa, America og Sørøst-Asia står injeksjonsmoldingsindustrien overfor en central utfordring: hvordan oppnå skadesfri, høyhastighets transport av plastdeler fra moldene til ferdige produkter. Tradisjonelle mekaniske grepp er nøye til å forårsake skraper og deformasjon av delene, og vakuum pneumatisk sugkoppar blir til ein nøkkelteknologi for å løse denne smertepunktet.

▶ Tysk casestudie: BMW Leipzig-planten bruker Φ50mm høytemperatur-tolerante sugkoppar (230℃) for å fjerne bumper-injeksjonsformerte delar innan 3 sekunder, unngående krympedefekter forårsaket av tradisjonelle grepp.

▶ Sørøstasisk praksis: En av japonsk finansiert selskap i Thailand klarte å oppnå ikke-forstyrrende fjerning av tyndveggede (0,8mm) kosmetikkpakker, og utbyttelsesgraden økte med 31%.

▶ Vietnam suksesshistorie: Leverandører av matbeholder bruker en sugkoppsmatrise for å overføre 24 lunsjeksjer samtidig til trykkstasjoner, sparende på arbeidskraft kostnader på $ 15,800 /måned.

Gjennomgang i kostnadsoptimalisering:

▶Filippinaprosjekt: Ved bruk av modulære sugkoppgrouper reduseres produksjonsendringstiden til 1/6 av den tradisjonelle systemet.

▶Malaysisk praksis: Håndtering av solcelle-støtteklamper med injeksjonsmoldede deler, ROI-syklus forkortet til 8.2 måneder.

Trend i teknologisk utvikling:

▶Intelligent oppfatningsfusjon: Integert AI-visuelt posisjoneringssystem (som Singapore ST Engineering-løsningen).

▶Ultralett design: Kollektiv sugkopparmer reduserer vekten med 40% (resultat av EU H2020-planen).

▶Selvrensingsfunksjon: Anti-adhesjonsbehandling for fuktige miljøer i Sørøstasien.

Vakuum pneumatisk sugkoppe er ikke bare en verktøyinnovasjon, men også en strategisk senterpunkt for oppgraderingen av injeksjonsmoldingsindustrien. For europeiske og amerikanske selskaper som jager null-defekt produksjon, eller sørøstasiatiske fabrikkers nødvendighet å redusere kostnader og øke effektiviteten, har denne teknologien vist sin tverrscenariobrukesfærdighet - praksisen fra Ho Chi Minh City Industripark i Vietnam viser at etter å ha adoptert vakuumadsorbsjonssystemet, har sekundærskadefrekvensen på injeksjonsformede deler sunket til 0.003%.