진공 공압 흡착 컵: 자동차 유연 지능형 제조의 핵심 구동체

글로벌 자동차 제조업체들은 다수의 모델을 혼합 생산하는 과제(단일 라인 ≥ 8개 모델 전환)와 경량 소재 혁명(알루미늄 합금/탄소 섬유 비율이 35% 이상)에 직면해 있습니다. 전통적인 기계식 고정장치는 강성 접촉으로 인한 손상(연간 손실 $26억 달러)과 시간이 많이 걸리는 모델 변경(평균 45분/회)으로 인해 점차 사라지고 있습니다. 진공 공압 흡盤 적응형 흡입 + 영압 접촉을 통해 유연 생산 라인의 핵심 요소가 되었습니다. 자동차 자동화 시장은 2025년까지 $134억 달러에 이를 예정이며(맥킨지 예측), 진공 기술의 보급률은 50%를 초과할 것입니다.

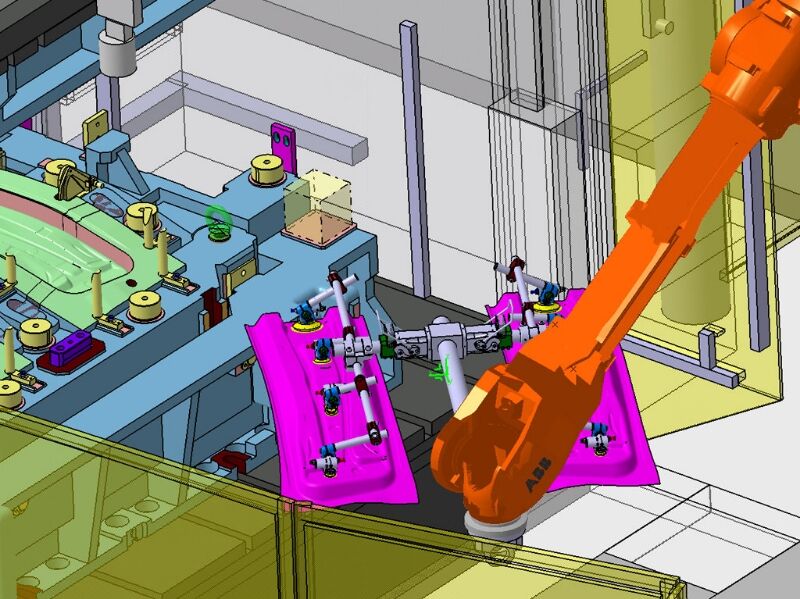

프레스 공정: 고정밀 시트 처리

산업의 고통 지점:

수작업으로 처리된 0.7mm 초박형 강판의 주름 발생률은 >12%이며, 레이저 용접 판의 위치 오차는 ±1.5mm입니다.

해결책:

마이크로 포어 배열 흡盤 그룹: 판의 변형에 따라 흡착력을 자동 조절(200+ 독립 진공 구역)

자기 보조 정위: 알루미늄 합금 판재 취급 정확도 ±0.2mm (실제 테슬라 베를린 공장 측정값)

아시아 효율성 설계:

▶ 저비용 흡盤 행렬 (0.5~2.5m² 판재와 호환)

▶ 전력망 변동에 대응하는 방진 모듈 (±15% 전압)

재료 유형:

스테인레스/알루미늄& 폴리우레탄 흡盤

카본 파이버 실리콘 & 방전용 흡盤

혁신적인 기술:

▶ 저온 저항: -30℃ 냉동고 처리 (플루오로 고무 재질)

▶ 자가 청소 가장자리: 페인트 튀김 및 붙임 방지 (일일 CIP 시간 2시간 절약)

4. 조립 라인: 유연한 구성 요소 도킹

혼합 생산 핵심 과제:

같은 라인에서 SUV/승용차를 생산할 때 계기판 설치 불량률이 >8%입니다.

지능형 솔루션:

3D 비전 유도 흡盤: 다양한 모델의 전면 유리 식별 (0.3초/개)

힘 제어식 컴플라이언스 시스템: 창문 설치 접촉력 ≤5N (시일 스트립 변형 방지)

글로벌 사례:

폴크스바겐 MEB 플랫폼: 흡盤 시스템이 10개 모델의 원활한 전환을 가능하게 함.

태국 토요타 공장: 이 투자의 투자 회수 기간은 단지 14개월이다.